Прежде чем перейти к статье, хочу вам представить, экономическую онлайн игру Brave Knights, в которой вы можете играть и зарабатывать. Регистируйтесь, играйте и зарабатывайте!

В России сконцентрировано много промышленных предприятий различных направлений. Одной из проблем этих предприятий является нерациональное использование ресурсов. Это приводит к тому, что себестоимость продукции превышает аналогичную у зарубежных конкурентов.

Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

«Оптимизируй свой бизнес-процесс» — проще сказать, чем сделать! Сегодня у топ-менеджеров стол ломится от методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Но я хочу остановиться на гибридном решении, которое позволит Вам визуализировать существующие потери и сконцентрировать свое внимание на проблемах важных для Ваших клиентов. И это решение называется «Lean Six Sigma».

«Lean Six Sigma» — это американский Франкенштейн, объединивший в себе две методологии «Lean» и «Six Sigma». Методология «Lean» направлена на сокращение потерь и ускорение процессов, в то время как «Six Sigma» оперирует понятием удовлетворенность потребителя и направлена на снижение количество дефектов.

История появления и становления этих методологий весьма интересна и заслуживает отдельной статьи. Если будет интересно, то подготовлю отдельную статью по этой теме.

Если обратиться в компанию по обучению Lean 6 Sigma, то, в 99,9% случаев, в ответ Вы получите фразу: благодаря изучению «Lean Six Sigma» Вы узнаете, как оптимизировать бизнес-процесс.

Вот лишь часть результатов, которые дает применение «Lean Six Sigma» в мире:

И если, Вы, глядя на эти результаты, подумали: вот сейчас внедрю и сразу решатся все проблемы, – то у меня для вас плохие новости! «Lean Six Sigma» не дает готовое решение Ваших проблем. Методология лишь позволит визуализировать Ваш процесс «как есть»!

Определить, что является потерей, а что нет, а уж тем более придумать как оптимизировать Ваш бизнес-процесс, Вам предстоит самим. «Lean Six Sigma»– есть способ изучения Ваших бизнес-процессов. Нового в нем ни чего нет – статистика, статистика и еще пару способов визуализации.

Работа на уровне «Шесть сигм» — это работа с 3,4 дефектными изделиями на миллион. Уровень дефектности 3,4 из миллиона это Выход годного на уровне 99,99966%. Многие скажут: достаточно и 99%, а в металлургии норматив ставят на уровне 96%. Давайте сравним Выход годного 99% и 99,99966%.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

Если взять 99,99966%, то результат будет совершенно иной:

Работа на уровне «Шесть сигм» позволяет получать значительную экономию на операции «контроль качества» или вовсе ее исключить, если Вы готовы жить с этим уровнем дефектности. Никто не спорит, что это нужная операция, но Вам за нее никто не заплатит!

В методологии нет ответа на вопрос: какой уровень дефектности применим для моего бизнеса? Найти ответ на этот вопрос Вам предстоит самим. Но как правило, у продукции есть ряд существенных характеристик, на которые влияют различные параметры, обеспечить необходимое качество, по каждой из этих характеристик, может только уровень «Шесть сигм». И Вы сами должны принять уровень дефектности, с которым Вы готовы мириться.

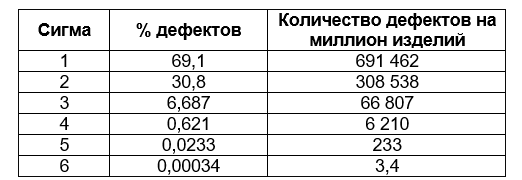

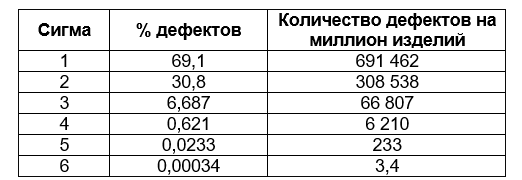

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень занимается созданием инфраструктуры для реализации проектов улучшений и развития системы бережливого производства в целом. На управленческом уровне происходит координация работы подразделений и именно на этом уровне слышен, так называемый, «Голос клиента».

«Голос клиента» – ожидание потребителя от Вашей продукции: качество, количество, сроки поставки, комплектация и другие параметры. Благодаря «Голосу клиента» «Lean Six Sigma» поможет Вам оптимизировать бизнес-процессы. Исходя из анализа «Голоса клиента» Вы поймете за что Клиент готов платить – все остальное Ваши убытки.

Типы потерь в бизнесе:

Внедрение «Lean Six Sigma» на управленческом уровне – отдельный вид сложного искусства балансировки на грани. Главное не перегнуть, внедряя ту или иную практику, особенно часто «эффективные» менеджеры перегибают с внедрением 5S: изменяют рабочее пространство так, что работать в нем становится невозможно. Как пример: на одном из предприятий я встретил штрафы за несоблюдение правил, которые в течение рабочего дня выполнять физически невозможно:

Первым делом, Вы как руководитель, будете создавать базовую инфраструктуру, позволяющую осуществлять стратегическое планирование развития бережливого производства в Вашем бизнесе:

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

После создания инфраструктуры необходимо перейти к формулированию целей для предстоящих проектов улучшений в Вашем бизнесе. В формировании целей могут быть полезны такие инструменты как матрица принятия решений и моделирование будущего состояния.

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

Если Вы уверены, что эти два пункта выполняются в полной мере, то можете смело переходить к постановке целей для проекта.

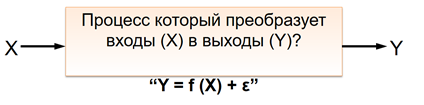

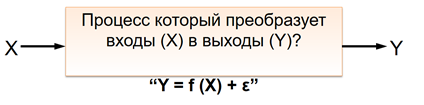

Методология «Lean 6 Sigma» сконцентрирована на процессном подходе. Все начинается с простого уравнения, которое знакомо еще со школы:

Где

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

ε – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Как правило, в «Lean 6 Sigma», погрешность устанавливается на уровне 5%. Входы преобразуются в выходы проходя через процесс. Ваша задача понять, как изменение входов влияет на выход из процесса. Необходимо проанализировать каждый результат через призму совокупности входов, процесса и погрешности. И если Вы сможете понять, как это все взаимосвязано – Вы сможете улучшить процесс.

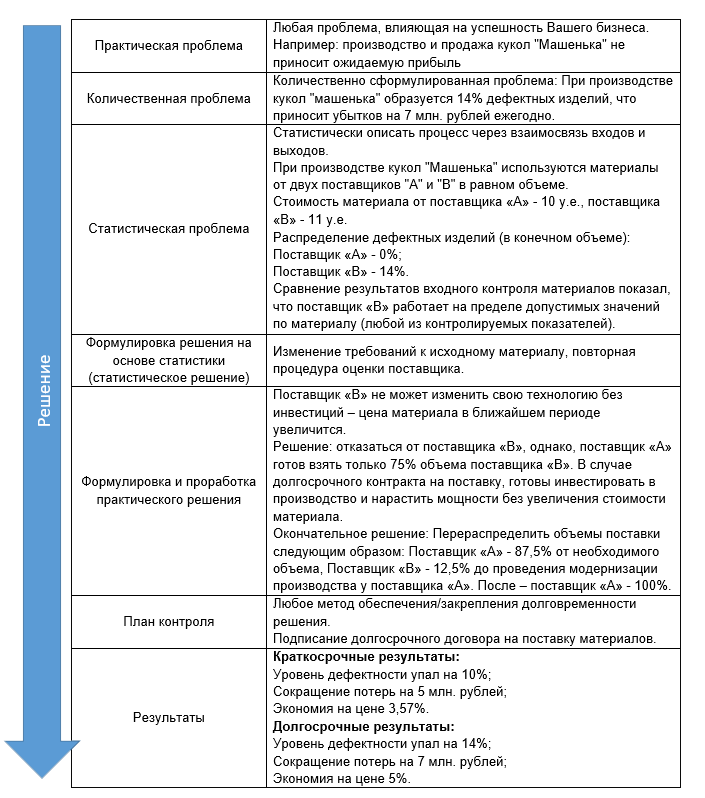

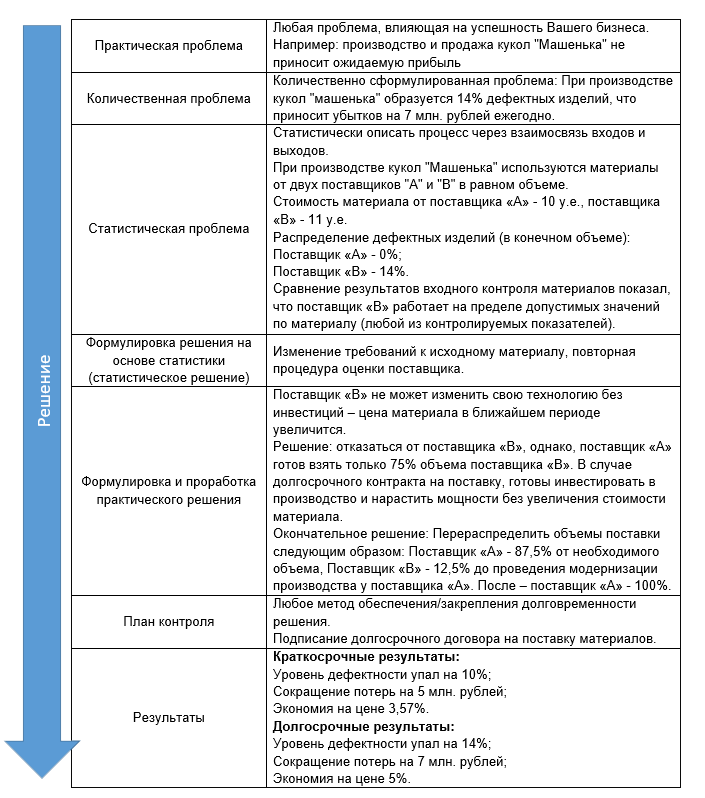

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

В реализации проектов «Lean 6 Sigma», как правило используются, следующие системы, инструменты и подходы:

— 5S;

— DMAIC;

— TPM;

— SMED.

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Модные западные течения дополняют 5S понятием «Безопасность» (Safety) и именуют систему 5S+1. Принято считать, что система 5S зародилась в Японии, однако, при разработке методики использовались труды А.К. Гастева и СССР в сфере научной организации труда.

В рамках работы по 5S необходимо выполнить 5 последовательных шагов по итогам которых, Ваше рабочее место повысит Вашу рабочую эффективность.

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

SMED (Single Minute Exchange of Dies) — быстрая переналадка. Один из многих методов Бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Ярким примером SMED является pit-stop формулы 1.

DMAIC (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) – подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.

Для Выживания на рынке необходимо искать резервы по повышению эффективности производства. К сожалению, часть российских предприятий идут по пути сокращения операционных расходов за счет сокращения персонала без оптимизации бизнес-процессов. Это приводит к тому, что на сотрудников ложится дополнительный объем работы без повышения заработной платы, что в долгосрочной, а иногда и в краткосрочной, приводит к ухудшению качества продукции.

«Оптимизируй свой бизнес-процесс» — проще сказать, чем сделать! Сегодня у топ-менеджеров стол ломится от методов, стратегий, программ и лучших практик по оптимизации бизнес-процессов.

Но я хочу остановиться на гибридном решении, которое позволит Вам визуализировать существующие потери и сконцентрировать свое внимание на проблемах важных для Ваших клиентов. И это решение называется «Lean Six Sigma».

«Lean Six Sigma» — это американский Франкенштейн, объединивший в себе две методологии «Lean» и «Six Sigma». Методология «Lean» направлена на сокращение потерь и ускорение процессов, в то время как «Six Sigma» оперирует понятием удовлетворенность потребителя и направлена на снижение количество дефектов.

История появления и становления этих методологий весьма интересна и заслуживает отдельной статьи. Если будет интересно, то подготовлю отдельную статью по этой теме.

Если обратиться в компанию по обучению Lean 6 Sigma, то, в 99,9% случаев, в ответ Вы получите фразу: благодаря изучению «Lean Six Sigma» Вы узнаете, как оптимизировать бизнес-процесс.

Вот лишь часть результатов, которые дает применение «Lean Six Sigma» в мире:

- Рост производительности труда на 35-70%;

- Сокращение времени производственного цикла на 25-90%;

- Сокращение брака на 58-99%;

- Рост качества продукции на 40%;

- Увеличение времени работы оборудования в исправном состоянии до 98,87%;

- Высвобождение производственных площадей на 25-50%.

И если, Вы, глядя на эти результаты, подумали: вот сейчас внедрю и сразу решатся все проблемы, – то у меня для вас плохие новости! «Lean Six Sigma» не дает готовое решение Ваших проблем. Методология лишь позволит визуализировать Ваш процесс «как есть»!

Определить, что является потерей, а что нет, а уж тем более придумать как оптимизировать Ваш бизнес-процесс, Вам предстоит самим. «Lean Six Sigma»– есть способ изучения Ваших бизнес-процессов. Нового в нем ни чего нет – статистика, статистика и еще пару способов визуализации.

Работа на уровне «Шесть сигм» — это работа с 3,4 дефектными изделиями на миллион. Уровень дефектности 3,4 из миллиона это Выход годного на уровне 99,99966%. Многие скажут: достаточно и 99%, а в металлургии норматив ставят на уровне 96%. Давайте сравним Выход годного 99% и 99,99966%.

Давайте возьмем выход годного 99% (на металлургических предприятиях норматив выхода годного находится в диапазоне от 96% до 100%):

- потерянных писем на почте — 20 000 штук в год;

- ошибок в рецептах врачей — 200 000 штук в год;

- задержанных рейсов в аэропорту — 2 рейса в день.

Если взять 99,99966%, то результат будет совершенно иной:

- потерянных писем на почте — 6,8 штук в год;

- ошибок в рецептах врачей — 68 штук в год;

- задержанных рейсов в аэропорту -1 рейс в год.

Работа на уровне «Шесть сигм» позволяет получать значительную экономию на операции «контроль качества» или вовсе ее исключить, если Вы готовы жить с этим уровнем дефектности. Никто не спорит, что это нужная операция, но Вам за нее никто не заплатит!

В методологии нет ответа на вопрос: какой уровень дефектности применим для моего бизнеса? Найти ответ на этот вопрос Вам предстоит самим. Но как правило, у продукции есть ряд существенных характеристик, на которые влияют различные параметры, обеспечить необходимое качество, по каждой из этих характеристик, может только уровень «Шесть сигм». И Вы сами должны принять уровень дефектности, с которым Вы готовы мириться.

В таблице ниже приведен уровень дефектности в зависимости от уровня в сигмах:

Управленческий уровень

Управленческий уровень занимается созданием инфраструктуры для реализации проектов улучшений и развития системы бережливого производства в целом. На управленческом уровне происходит координация работы подразделений и именно на этом уровне слышен, так называемый, «Голос клиента».

«Голос клиента» – ожидание потребителя от Вашей продукции: качество, количество, сроки поставки, комплектация и другие параметры. Благодаря «Голосу клиента» «Lean Six Sigma» поможет Вам оптимизировать бизнес-процессы. Исходя из анализа «Голоса клиента» Вы поймете за что Клиент готов платить – все остальное Ваши убытки.

Типы потерь в бизнесе:

- Перепроизводство. Последствия: преждевременный расход сырья; дополнительные закупки материалов; избыточные запасы, потеря качества.

- Излишние запасы. Последствия: необходимость в дополнительных площадях; дополнительная рабочая сила; возможность повреждения и окончания срока годности; необходимость поиска.

- Излишняя транспортировка. Последствия: увеличение издержек на перемещение — повышение себестоимости; вероятность повреждения продукции при транспортировке.

- Излишние перемещения. Последствия: снижение производительности; повышение вероятности получения травмы.

- Простои и ожидание. Последствия: снижение производительности; повышение себестоимости.

- Излишняя обработка. Последствия: снижение производительности; повышение себестоимости.

- Дефекты и их устранение. Последствия: снижение производительности; повышение себестоимости.

- Неиспользование потенциала работников. Последствия: демотивация персонала; снижение производительности.

Внедрение «Lean Six Sigma» на управленческом уровне – отдельный вид сложного искусства балансировки на грани. Главное не перегнуть, внедряя ту или иную практику, особенно часто «эффективные» менеджеры перегибают с внедрением 5S: изменяют рабочее пространство так, что работать в нем становится невозможно. Как пример: на одном из предприятий я встретил штрафы за несоблюдение правил, которые в течение рабочего дня выполнять физически невозможно:

- Рабочее место: ремонтный стол гидравлических уравновешивающих устройств.

- Требование: отсутствие инструментов и рабочих жидкостей на полу и рабочем столе.

Первым делом, Вы как руководитель, будете создавать базовую инфраструктуру, позволяющую осуществлять стратегическое планирование развития бережливого производства в Вашем бизнесе:

1. Необходимо осуществить конфигурацию целей бизнеса и стратегии, исходя из текущего и желаемого состояний.

2. Создать структуру, которая займется развитием бережливого производства, а именно:

- разработает стратегию внедрения и развития бережливого производства, в том числе методологию и систему обучения персонала;

- стандартизует новые компетенции персонала;

- разработает и внедрит систему мониторинга и оценки достижения поставленных целей;

- разработает мотивационную и информационную составляющую для всего персонала.

После создания инфраструктуры необходимо перейти к формулированию целей для предстоящих проектов улучшений в Вашем бизнесе. В формировании целей могут быть полезны такие инструменты как матрица принятия решений и моделирование будущего состояния.

Рабочий уровень

Рабочий уровень занимается достижением целей, установленных на управленческом уровне. На данном уровне сосредоточена вся работа по улучшению бизнес-процессов.

Первоочередной задачей рабочего уровня является снижение вариативности процесса. В Политехнических институтах СССР учили: каким бы плохим процесс не был, главное, чтобы он был стабильным! Только после стабилизации процесса можно говорить об его оптимизации.

Перед постановкой цели для рабочего уровня Вы должны убедиться всего в двух вещах:

- Процесс стабилен. Стабильно хорош, стабильно плох – значения не имеет. Вы должны, с вероятностью 99,9%, отвечать на вопрос: что произойдет с процессом при изменении вот этого параметра?

- Существующие инструкции выполняются в полном объеме. Большая часть проблем в России заключается в том, что инструкцию никто не открывал. В рамках обходов производств, при реализации проектов на металлургических предприятиях, я прошу продемонстрировать мне инструкции: технологические и рабочие. Первым делом я смотрю на внешний вид инструкции – на металлургическом предприятии, инструкция не может быть идеально чистой. Если меня «устраивает» ее внешний вид, я уже спрашиваю знание критических моментов технологии. В один из своих обходов в производственном цехе, я попросил старшего мастера дать мне его технологическую инструкцию, представьте мое удивление, когда он мне достал запечатанную инструкцию, которую никто не разу не открыл за полгода с момента ее выдачи.

Если Вы уверены, что эти два пункта выполняются в полной мере, то можете смело переходить к постановке целей для проекта.

Методология «Lean 6 Sigma» сконцентрирована на процессном подходе. Все начинается с простого уравнения, которое знакомо еще со школы:

Где

Х – входы в процесс: параметры настройки персонал, материалы, электричество, вода и так далее;

Y – выход из процесса, его результат;

f – функция, трансформирующая все входы в результат;

ε – ошибка, которую мы себе оставляем: неуверенность в возможности процесса получать необходимый результат (желаемый результат возможно лежит за физическими возможностями оборудования), а также неуверенность в нашей способности адекватно измерить входы Х.

Погрешность может возникнуть из-за нашей ошибки, а также из-за самого процесса.

Как правило, в «Lean 6 Sigma», погрешность устанавливается на уровне 5%. Входы преобразуются в выходы проходя через процесс. Ваша задача понять, как изменение входов влияет на выход из процесса. Необходимо проанализировать каждый результат через призму совокупности входов, процесса и погрешности. И если Вы сможете понять, как это все взаимосвязано – Вы сможете улучшить процесс.

Проект начинается как некая практическая проблема, которую необходимо описать количественно. После выразить взаимосвязь входов и выходов статистически, на основе чего разработать статистическое решение. Схематически это выглядит так:

В реализации проектов «Lean 6 Sigma», как правило используются, следующие системы, инструменты и подходы:

— 5S;

— DMAIC;

— TPM;

— SMED.

5S

5S – система создания качественной и комплексной рабочей среды, применяемой для повышения уровня безопасности работы, производительности труда и качества его результатов. Система получила свое название от первых букв пяти японских слов:

Seiri – сортировка;

Seiton – систематизация;

Seiso – систематическая уборка;

Seiketsu – стандартизация;

Shitsuke – совершенствование (соблюдение).

Модные западные течения дополняют 5S понятием «Безопасность» (Safety) и именуют систему 5S+1. Принято считать, что система 5S зародилась в Японии, однако, при разработке методики использовались труды А.К. Гастева и СССР в сфере научной организации труда.

В рамках работы по 5S необходимо выполнить 5 последовательных шагов по итогам которых, Ваше рабочее место повысит Вашу рабочую эффективность.

TPM

Total Productive Maintenance (TPM) — это подход к управлению оборудованием на протяжении всего жизненного цикла, направленный на предупреждение отказов в его работе и снижение расходов на его обслуживание. Подход подразумевает, что ответственность за поддержание оборудования в исправном состоянии несут все работники, включая операторов, механиков, менеджеров и инженеров. TPM является системой, обеспечивающей идеальное совмещение эффективного использования производственных мощностей и затраты на поддержание их в рабочем состоянии за счет уменьшения поломок и простоев, а также увеличения производительности и совершенствования оборудования.

Целью внедрения TPM является устранение потерь:

- Выход из строя оборудования

- Высокое время переналадки и юстировки

- Холостой ход и мелкие неисправности

- Снижение быстродействия (скорости) в работе оборудования

- Дефектные детали

- Потери при вводе в действие оборудования.

SMED

SMED (Single Minute Exchange of Dies) — быстрая переналадка. Один из многих методов Бережливого производства, представляющий собой способ сокращения издержек и потерь при переналадке и переоснастке оборудования. Представляет собой набор теоретических и практических методов, которые позволяют сократить время операций наладки и переналадки оборудования. Изначально эта система была разработана для того, чтобы оптимизировать операции замены штампов и переналадки соответствующего оборудования, однако принципы «быстрой переналадки» можно применять ко всем типам процессов. Ярким примером SMED является pit-stop формулы 1.

DMAIC

DMAIC (аббревиатура от англ. define, measure, analyze, improve, control — определение, измерение, анализ, совершенствование, контроль) – подход к последовательному решению проблем, совершенствованию бизнес-процессов, используемый в управлении производством. Один из подходов, используемый в методологии «шести сигм». Согласно DMAIC, решение каждой задачи совершенствования процесса или устранения проблемы должно пройти через следующие этапы: define (определение), measure (измерение), analyze (анализ), improve (совершенствование) и control (контроль), для каждого из этапов в подходе предполагается конкретика, что необходимо осуществить на каждом из этапов. Считается, что именно такая последовательность обеспечивает структурированный подход, позволяющий пройти от определения сути проблемы к внедрению решений по совершенствованию с использованием лучших практик.

DMAIC, как и большинство методологий совершенствования основаны на цикле Деминга — PDCA (аббревиатура от англ. Plan, do, check, act).

В русском языке общепринят аналог аббревиатуры DMAIC — ОИАСК: определение — измерение — анализ — совершенствование — контроль.

На первом этапе — определение — необходимо определить заказчиков, обоснования проекта, рамки, цели и временные границы проекта.

На этапе измерение определяются основные метрики проекта, надёжность источника данных, актуальное состояние процесса.

Этап анализа заключается в исследовании возможностей процесса, причин проблемы, возможных рисков.

На этапе совершенствование осуществляется модификация процессов и систем, структурная декомпозиция работ.

Последний этап — контроль — предназначен для поддержания изменений процессов, подготовка отчётов и закрытия проекта.

На этом все, если кому-то будет интересно реально изучить каждый из инструментов и методик — предоставлю материал абсолютно бесплатно! Могу также тут сделать цикл обучающих статей от 5S до Lean 6 Sigma.