Почему эту статью нужно читать? Потому что выводы, здесь сделанные, помогут вам не накосячить при выборе метода сборки корпуса вашего устройства. Как минимум – критически оценить уже принятые решения :)

Разрабатывая и утверждая дизайн корпуса, вы обычно не думаете о том, каким образом соединять его части друг с другом. Это серьёзное упущение, которое может грозить многократной переделкой дизайна. Давайте обсудим нюансы, о которых следует знать заранее.

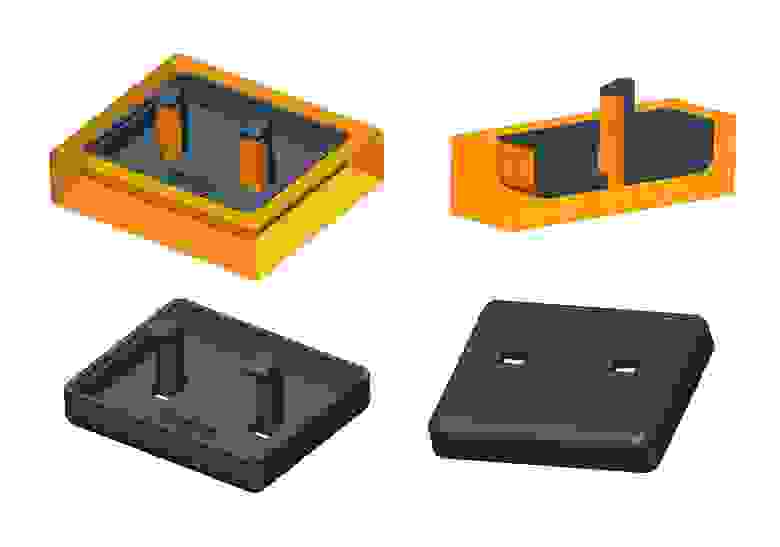

Дисклеймер: в этой статье рассматриваются только корпуса, которые производятся по технологии литья пластика под давлением в металлические пресс-формы. Но при правильном проектировании то же самое действует и для корпусов из полиуретана, отлитых в силиконовых формах.

О способах соединения деталей: обзор

Основные способы соединения пластиковых деталей в корпусах:

соединение метизами;

защёлки;

склейка;

ультразвуковая сварка;

сборка в паз (слайдер);

установка внатяг (деталь сжимается и держится за счет силы трения и упругой деформации).

Каждый из этих способов требует от конструктора понимания, как принятое решение отразится на стоимости производства деталей и сборке устройства, последующей эксплуатации и сервисном обслуживании.

Выбор способа соединения деталей может отражаться и на внешнем виде устройства. Хотите внезапно обнаружить, что корпус обходится дороже, чем вы рассчитывали? Или грохнуть в дизайн серьезные деньги, а потом удивиться: а почему это девайс выглядит как собранный в подвале на коленке? Нет?

Тогда рассмотрим все подробно.

Соединение метизами

Варианты соединений:

винт – гайка;

винт – резьбовая вставка;

саморез – корпус изделия.

Винт – гайка

Такой тип соединений используется в случае, если дизайн допускает, чтобы крепёж был виден с обеих сторон. Проще некуда. Разве что ещё есть вариант, когда гайка или винт устанавливаются в заранее отлитый шестигранник. В таком случае второй ключ не потребуется, т.к. грани гайки зафиксированы. Это особенно удобно, когда доступ с одной стороны ограничен.

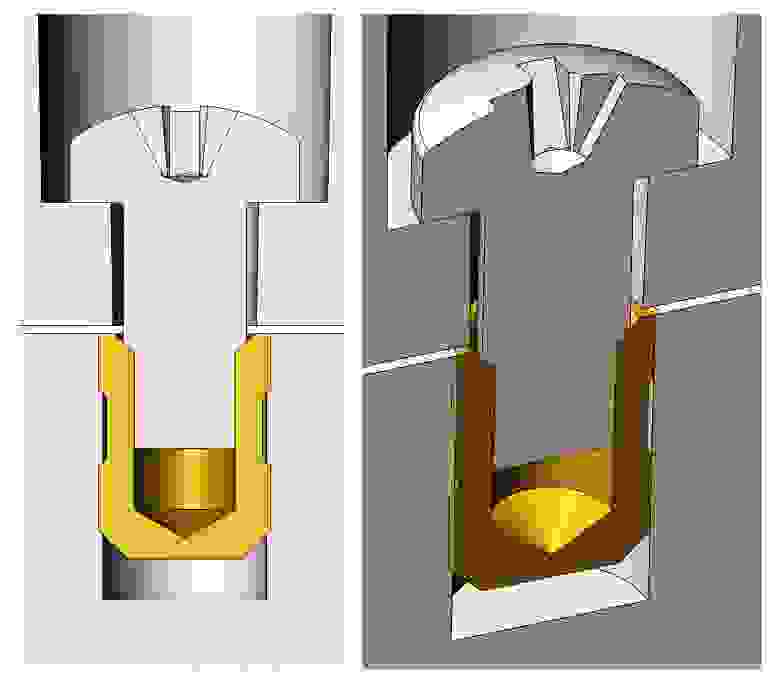

Винт – резьбовая вставка

В этом случае необходима ответная деталь — резьбовая вставка, которая является копеечным стандартным изделием и в изобилии присутствует в продаже.

Монтаж также не занимает много времени. Вставка устанавливается при литье в пресс-форму, и готовый корпус выходит уже с установленными закладными. Или же вплавляется в колодец после литья корпусов с помощью нагрева ультразвуком (либо паяльником).

В итоге имеем более качественное соединение — в отличие от соединения саморезами — и возможность многократной сборки/разборки корпуса.

Саморез – корпус изделия

При использовании саморезов сборка немного ускоряется. Но в итоге количество циклов сборки/разборки сокращается до 10…20 (к тому же есть вероятность сорвать резьбу и на первом цикле).

Если требуется периодически снимать один из элементов изделия (крышку корпуса, какой-либо компонент и т.п.), саморезы однозначно исключаются. Тут лучше использовать соединение винт/резьбовая вставка либо защёлку с «хвостиком» для возможности вывода элемента изделия из зацепления.

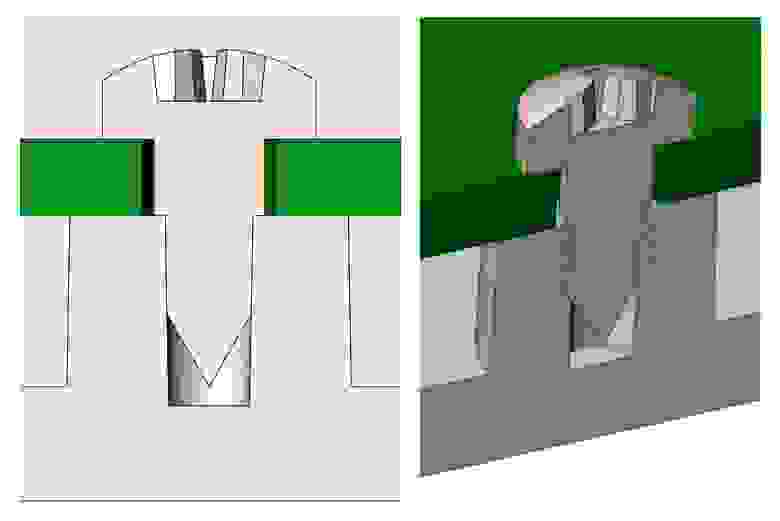

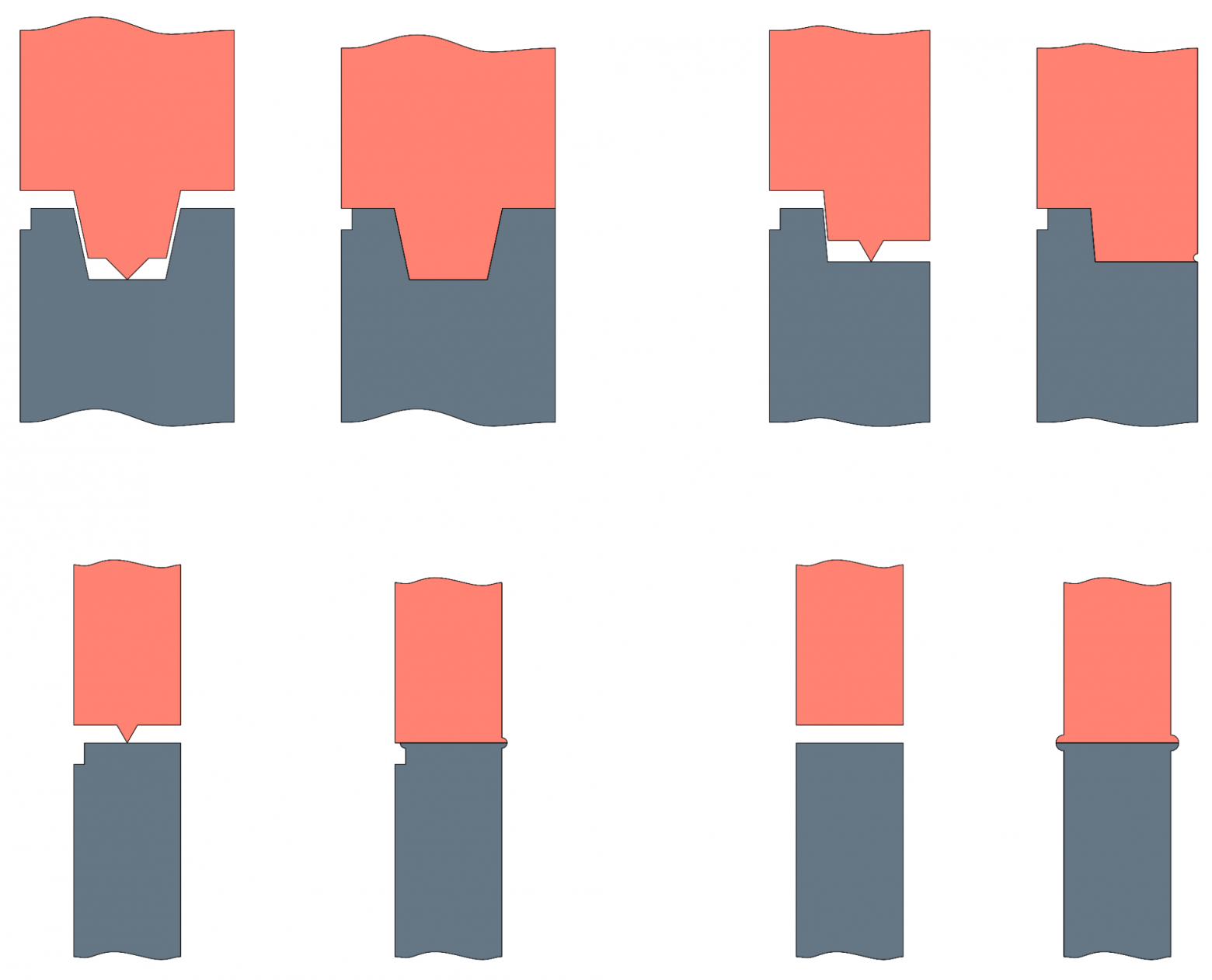

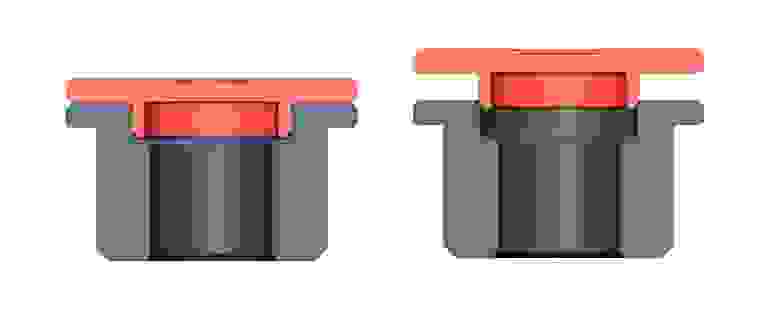

Защёлки

В основном используются в крупносерийном и массовом производстве, поскольку при использовании защёлок стоимость пресс-формы ощутимо увеличивается, и затраты на неё окупаются только за счёт повышения тиражей. Однако выигрывается время при сборке частей изделия.

Но бывают случаи, когда требуется быстрая сборка/разборка корпуса (к примеру, в нём есть крышка отсека с аккумуляторами). В таком случае увеличение стоимости пресс-формы игнорируется.

Если внешний вид не особо критичен, допускается наличие технологического отверстия для выхода пресс-формы.

Защёлки могут также использоваться в мелкосерийном или среднесерийном производстве — в тех случаях, когда без них не обойтись. Здесь также нужно учитывать, что защёлка может быть выполнена и в одноразъёмной пресс-форме, что не повлияет на ее стоимость. Но пострадает внешний вид, т.к. появляется отверстие для выхода элемента формы.

Склейка

Склеивание в основном применяется в неразборных корпусах, которым необходима герметичность. Однако возможны случаи использования клея в тех местах, где просто не хватает габаритов для использования другого крепежа. При малых сериях склейка проводится руками, при крупных есть возможность автоматизировать процесс.

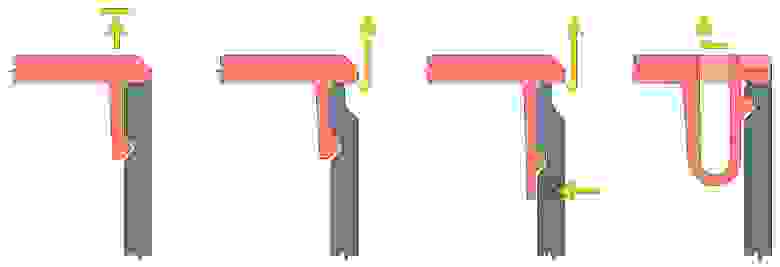

Ультразвуковая сварка

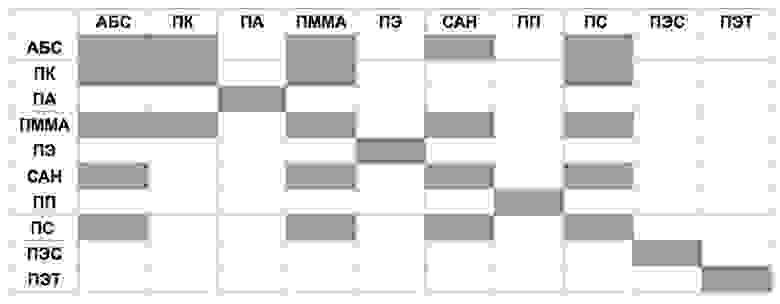

Еще один способ неразъемной фиксации деталей. В отличие от склейки здесь не требуется наносить клей для соединения деталей, что уменьшает вероятность брака. Однако УЗ-сварка требует оснастки и определенной геометрии поверхностей сопрягаемых деталей. Кроме того, не все материалы свариваются между собой.

Свариваемость полимеров

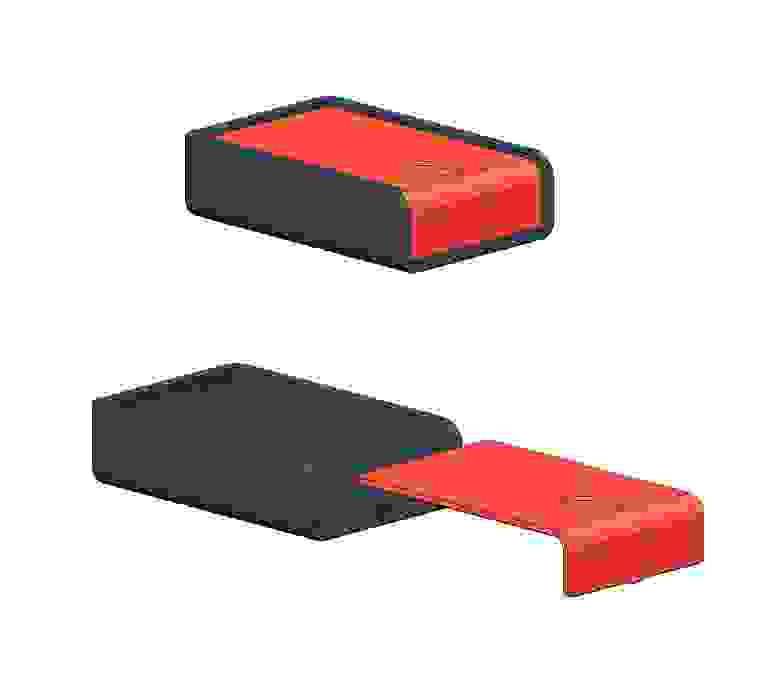

Сборка в паз (слайдер)

Возможен и такой тип соединения деталей в корпусе, хотя на практике применяется не так часто. Для серийного производства он не самый простой, потому что требует формирования пазов в корпусных деталях.

Установка внатяг

На пластиковых корпусах для электроники этот способ используется нечасто. Он требует достаточной точности изготовления, требователен к поверхностям и материалам. Поэтому здесь — без подробностей...

Что и когда использовать и что делать, когда выбора нет

И вот теперь о ситуациях, когда требования к корпусу сами жёстко диктуют способ соединения деталей, и у вас фактически нет выбора.

Нужно быстро собирать десятки тысяч корпусов и не предполагается их разбирать — используйте защелки.

Не хотите, чтобы пользователь залезал в устройство, а если бы полез, то было бы видно, что залез, — используйте специальные защелки либо опечатывание самореза или винта.

Устройство требует периодической замены батарей или какого-либо обслуживания, (например, обновления софта или починки) — винты либо защёлки с «хвостиком» для удобства отвода (если тираж позволяет).

Нужны герметичность и неразборность. Ваши варианты — клей или ультразвуковая сварка.

И напоследок: важно учитывать не только способы соединения, но и количество производимых изделий. Если речь идёт о крупносерийном и массовом производстве, даже минимальное увеличение стоимости изготовления одного экземпляра в итоге влечёт за собой большие затраты на производство всей партии.

Ниже — таблица, в которой показано изменение цены на примере одного из наших корпусов (он на фото). В левой колонке — корпуса с разными способами крепления, правее — сколько стоит каждый этап производства такого корпуса. Сравнивайте (данные примерные, даны для наглядности).

Пресс-форма | Отливка деталей | Дополнительная оснастка | Сборка | Крепеж | |

Корпус на саморезах | 5 500 $ | 1.3 $ | 0 | 0.7 $ | 0.1 $ |

Корпус на винтах | 6 000 $ | 1.5 $ | 0 | 0.7 $ | 0.1 $ |

Корпус с УЗ-сваркой | 5 500 $ | 1.3 $ | 2 000 $ | 1.3 $ | 0 |

Корпус с поклейкой | 5 500 $ | 1.3 $ | 0 | 2 $ | 0.1 $ |

Корпус на защёлках | 6 500 $ | 1.5 $ | 0 | 0.2 $ | 0 |

Корпус внатяг | 5 500 $ | 1.3 $ | 0 | 0.2 $ | 0 |

Мы собрали выше все основные способы соединения деталей в корпусах, показали красивые картинки. Определяйтесь, экономьте деньги и время. Если что-то не совсем ясно, спрашивайте в комментариях, подскажем.