Предыдущая статья - Технология от IMS Nanofabrication

Коротко описанная в предыдущей статье технология от IMS обладает недостаточной производительностью, чтобы конкурировать на рынке массового производства микросхем. Она хороша для производства фотошаблонов, а также прототипов и малый партий, т.к. исключат такое дорогостоящее звено как фотошаблоны (маски).

Однако, примерно в то же самое время, когда в Австрии на IMS конструировали свою установку, в Нидерландах тоже решили попробовать силы в этом направлении.

Причем, поставили себе задачу достичь производительности не меньше 10 шт./час для пластин 300 мм.

MAPPER – акроним расшифровывается, как Multiple Aperture Pixel by Pixel Enhancement of Resolution, т.е. многоапертурное попиксельное улучшение разрешения. Название технологии почти никак не связанное с ее сущностью.

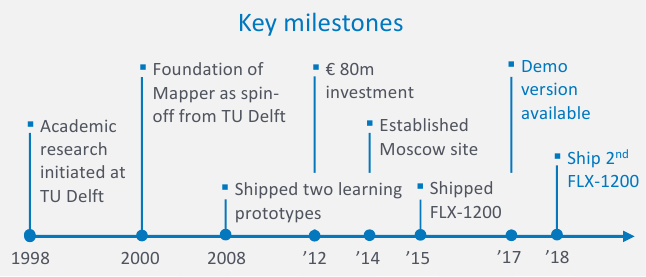

Начало было положено в 1998 году Питером Круитом (Pieter Kruit) из Делфтского технического университета в Нидерландах (Technische Universiteit Delft, TU Delft). Чуть позже к нему присоединились Берт Ян Камфербек (Bert Jan Kampherbeek) и Марко Виланд (Marco Wieland). Для коммерциализации технологии в 2000 был создан маленький стартап Mapper Lithography. Одним из акционеров стал университет.

В 2001 году одним из первых инвесторов стал Артур дель Прадо (Arthur del Prado), основатель компаний ASM и ASML.

В 2008 году построено два лабораторных прототипа аппаратов.

С 2010 года началось финансирование разработки по Европейской программе MAGIC (MAskless lithoGraphy for IC manufacturing), были выделены 11,75 млн. евро на поддержку компаний MAPPER и IMS Nanofabrication.

В 2012 году инвестировано 40 млн. евро в создание производства в Нидерландах, в этом же году начинается сотрудничество с корпорацией "Роснано", выделившей еще 40 млн. евро (1 млрд. рублей) на создания производства МЭМС электронно-оптических элементов (ключевое звено в технологии), причем одним из условий было размещение предприятия в России. 2014 году запуск производства в России.

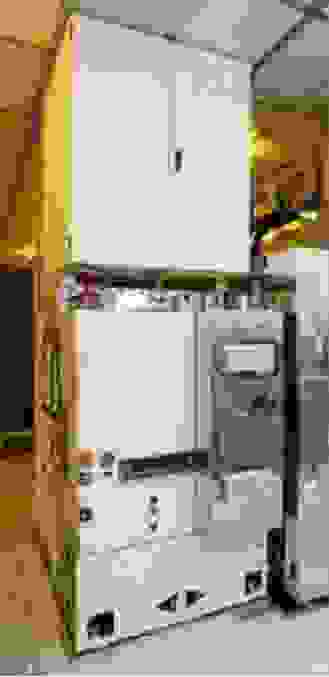

В 2015 собран первый образец промышленного литографа (FLX-1200), способный записывать 1шт/час пластин 300мм при технологической норме 28нм.

9 сентября 2016 года – худший день в истории компании Mapper. В этот день умер главный инвестор Артур дель Прадо. Это человек-легенда в мире микроэлектронной литографии. Человек обладавшей редкой способностью видеть будущее. Можно сказать отец-основатель

европейской микроэлектроники, сделавший свою компанию ASML важнейшим звеном во всей мировой микроэлектронной промышленности.

Но вернемся к компании Mapper.

С 2017 года литограф FLX-1200 доступен, как демонстрационный образец.

В 2018 году собран 2-й образец, но инвестиции в компанию были остановлены и в декабре этого же года было объявлено о банкротстве компании.

В январе 2019 года компания AMSL, как самая заинтересованная, выиграла аукцион по продаже Mapper Lithography.

Вся интеллектуальная собственность перешла к ASML. Хотя AMSL не анонсирует, каких либо новостей о работах над технологией, не связанные с AMSL структуры в КНР, предположительно, ведут работы над технологией.

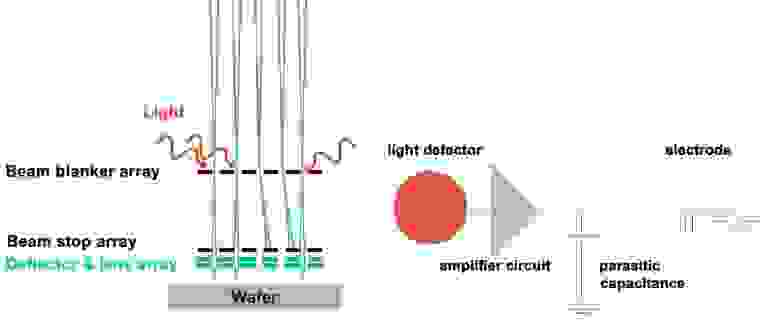

Расходящийся из электронного источника (Electron source) поток электронов, пройдя через коллиматорную макро-линзу (Collimator lens) в виде параллельного потока падает на массив апертурных отверстий (Apertute array). Отверстия формирует пучок из >13’000 лучей. Каждый луч с помощью массива конденсорных микро-линз (Condensor lens array) фокусируется в центры отверстий гасящего лучи массива (Beam blanker array).

Этот массив, сделанный по технологии КМОП и МЭМС, включал в себя фотодиодные элементы принимающими управляющий свет (Light) от лазерной системы. Такое решение объясняется скоростью потока данных (7.6 Гбит/с на микроколону). Гасимые лучи отбрасываются на останавливающий лучи массив (Beam stop array). Лучи, которые не были отброшены, проходят останавливающий лучи массив (Beam stop array) и попадают в массив микро-колон, состоящих из массива дефлекторов и линз (Deflector & lens array). Каждая микро-линза в массиве фокусирует отдельный луч на пластине и отклоняет в диапазоне 2 мкм с частотой 6 МГц и точностью 1 нм. Лучи отклоняются одновременно во всех микро-линзах.

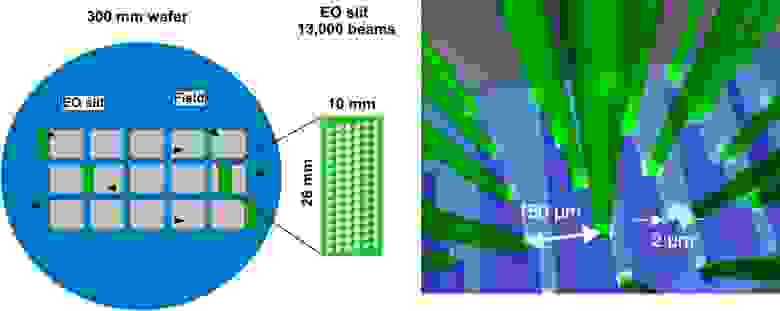

В первых аппаратах Mapper массив лучей формировался из 13’050 лучей (174х75) лучей в прямоугольнике 26,1х11,25 мм. Это позволяло засвечивать прямоугольник, который примерно соответствует «стандартному» полю 26х33 мм в проекционный литографии, засвечиваемому за один шаг степпера (с маской 104х132 мм при 4х кратном уменьшении).

В направлении 26 мм шаг лучей 150 мкм, в направлении 10 мм шаг между рядами также 150 мкм и каждый последующий ряд смещен относительно предыдущего на 2 мкм. Запись идет в направлении перпендикулярном широкой стороне (26 мм).

1 – источник, 3 – коллиматорная электростатическая макро-линза, 4 – апертурная пластина, 5 – система электростатических фокусирующих микро-линз (МЭМС пластина), 6 – апертурная пластина, формирующая суб-лучи (группы 7х7), 7 – управляющая система (blanker), массив МЭМС дефлекторов-электродов, отклоняющих суб-лучи, 8 – гасящая МЭМС пластина, массив апертурных отверстий, через которые проходят суб-лучи не отклоненные управляющей пластиной, 9 – дефлекторная МЭМС пластина, сканирующая лучами, для засветки промежутков 2 мкм, между лучами, 10 – фокусирующая система, производящая финальную фокусировку на поверхность мишени (МЭМС пластина), 11 – мишень (кремниевая пластина), 16 – координатный стол, 20 – расходящийся поток электронов, 21 – коллимированый поток электронов, 22 – главные электронные лучи (1352 шт.), 23 – суб-лучи (66’248 шт., группами по 49шт.), 24 – редуцированные лучи, формирующие финальный рисунок, 140 – система управления.

В дальнейшем, в демонстрационно-промышленном образце FLX-1200 количество лучей было увеличено до 66’248 шт., разделенных на группы по 49 (7х7) лучей. Сначала общий коллимированный поток электронов разделялся на 1352 «толстых» луча, потом каждый «толстый» луч разбивался на 49 суб-лучей. Причем конфигурация матрицы лучей была изменена – между полями суб-лучей были выделены «проходы» для лазерных лучей, управляющих матрицей. Каждый лазерный луч управлял группой суб-лучей. Лазерные лучи излучались с концов оптоволокон и фокусировались на приемники расположенные между рядами. Вся система управлялась через 888 оптоволокна.

Заявленная технологией цель 10 шт/час пластин 300 мм требовала общего тока на поверхности пластины порядка 150 мкА. Если использовать ускоряющее напряжение 100 кВ, тогда на пластине будет выделяться 15 Вт – это недопустимо, поэтому ускоряющее напряжение снижено до 5 кВ, что дает на пластине 0,75 Вт при токе 150 мкА.

Однако ток 150 мкА на пластине для электронного источника, используемого на колоне MAPPER, с яркостью порядка 10^6 А/(см2*ср*В), с учетом потерь на апертурной пластине, пропускающей лишь небольшую долю от общего потока, фактически недостижим.

Так на демонстрационном промышленном образце был подтвержден ток отдельного луча в микро-колоне 0.26 нА, таким образом, при количестве лучей 66’248шт. общий ток, падающий на пластину, составил ~17 мкА.

При этом производительность достигла только 1 шт/час пластин 300 мм при технологической норме 28 нм. Хотя это довольно высокая производительность, но составляет лишь 1/10 от целевой.

В дальнейшем, для повышения производительности, планировалась использовать источник с меньшей яркостью (dispenser cathode), но большим током. Для многолучевой литографии с пятном 20 нм это вполне приемлемо. Хотя, в этом случае, сам катод становился бы дополнительным источником загрязнения в оптической системе. Так же придется позаботиться об охлаждении первой апертурной пластины и коллиматорной линзы – деталях воспринимающих бОльшую часть излучения.

Довольно сложная в техническом плане концепция разделения лучей по микро-колонам была выбрана для устранения сил Кулоновсого отталкивания одноименно заряженных частиц. Т.к. для целевой производительности требуется довольно большой ток, то становиться невозможно, использовать кроссовер (место схождения всех лучей) используемый в электронно-лучевой оптике для фокусировки луча и уменьшения размера пятна. Управление же тысячами микро-колон требует довольно сложной электронной части и прецизионного изготовления самих микро-колон. Для этого при финансировании «Роснано» было создано собственное производство в Москве (ООО «Маппер», mapperllc.ru). Хотя единицы оборудование ООО «Маппер» является стандартным для отросли, но его конфигурация необычна, для компании занимающейся МЭМС. Это вызвано строгими требованиями по производству микро-линзовой электронной оптики.

Но, проблемы неустойчивой работы источника электронов на больших токах, так и в управлении микро-колонами, позволили достичь лишь 1/10 целевой производительности.

Видимо, с уходом из жизни главного инвестора –Артура дель Прадо, уверенность оставшихся растаяла, а терпение закончилось.

Предыдущая статья - Технология от IMS Nanofabrication