Есть большая ТЭЦ. Работает как обычно: жжёт газ, вырабатывает тепло для отопления домов и электричество для общей сети. Первая задача — отопление. Вторая — продать всё выработанное электричество на оптовом рынке. Иногда ещё в мороз при ясном небе появляется снег, но это побочный эффект работы градирен.

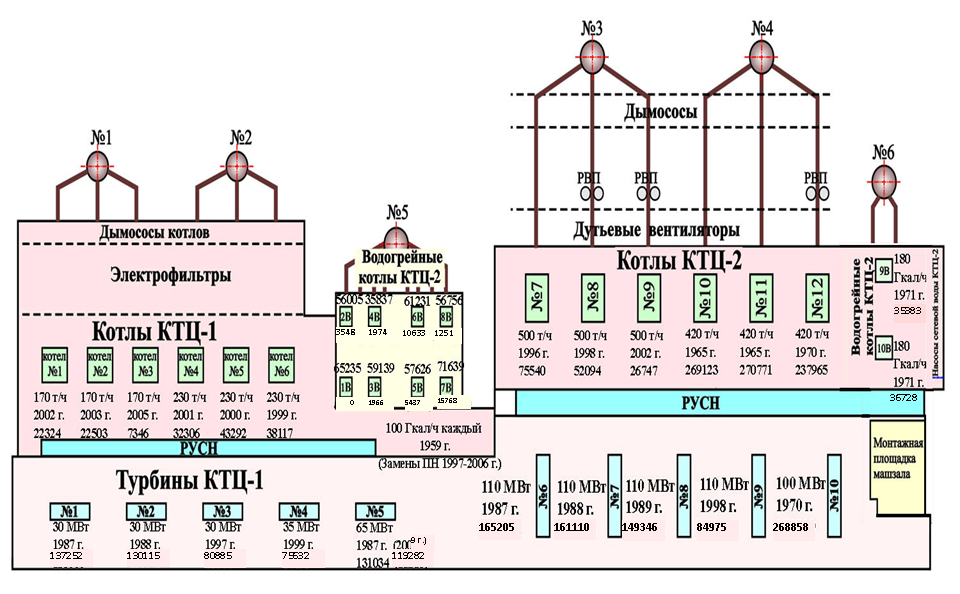

Средняя ТЭЦ состоит из пары десятков турбин и котлов. Если точно известны необходимые объёмы выработки электроэнергии и тепла, то задача сводится к минимизации затрат на топливо. В этом случае расчёт сводится к выбору состава и процента загрузки турбин и котлов для достижения максимально высокого КПД работы оборудования. КПД турбин и котлов сильно зависит от типа оборудования, времени работы без ремонта, режима работы и много чего ещё. Есть и другая задача, когда при известных ценах на электричество и объёмах тепла нужно решить, сколько выработать и продать электроэнергии для того, чтобы получить максимальную прибыль от работы на оптовом рынке. Тогда фактор оптимизации — прибыль и КПД оборудования — имеет гораздо меньшее значение. Результатом может быть режим, когда оборудование работает абсолютно неэффективно, но весь выработанный объём электроэнергии можно продать с максимальной маржой.

В теории всё это давно понятно и красиво звучит. Проблема — как это сделать на практике. Мы начали имитационное моделирование работы каждой единицы оборудования и всей станции в целом. Пришли на ТЭЦ и начали собирать параметры всех узлов, замеряя их реальные характеристики и оценивая работу в разных режимах. На их основе мы создавали точные модели для имитации работы каждой единицы оборудования и использовали их для оптимизационных расчётов. Забегая вперёд, скажу, что мы выиграли порядка 4 % реальной эффективности просто за счёт математики.

Получилось. Но до описания наших решений я расскажу о том, как же работает ТЭЦ с точки зрения логики принятия решений.

Базовые вещи

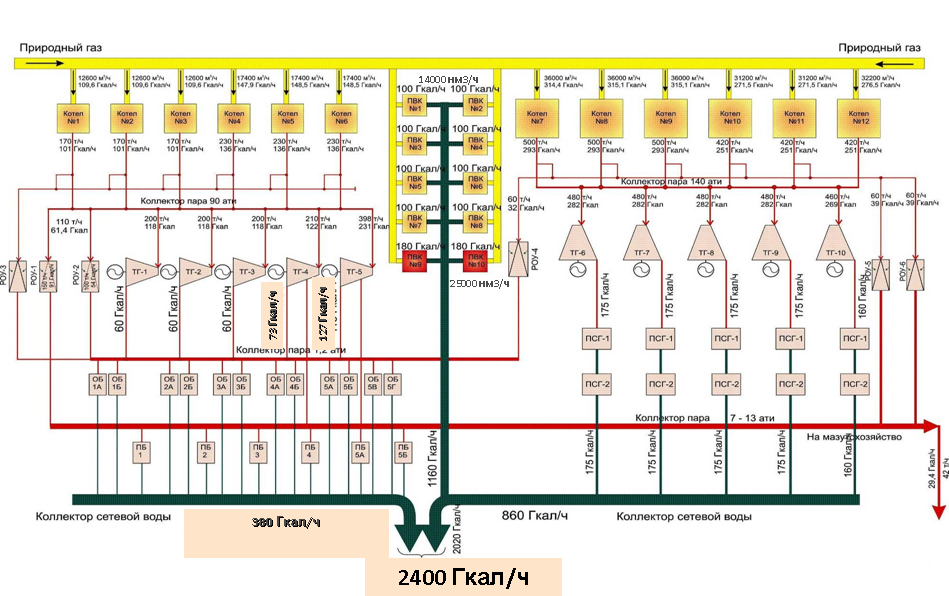

Основные элементы электростанции — котлы и турбины. Турбины приводятся во вращение паром высокого давления, вращая, в свою очередь, электрогенераторы, которые и вырабатывают электроэнергию. Остатки энергии пара идут на отопление и горячую воду. Котлы — это места, где создаётся пар. На разогрев котла и разгон паровой турбины уходит очень много времени (часы), и это прямые потери топлива. То же самое касается изменения нагрузки. Нужно планировать такие вещи заранее.

У оборудования ТЭЦ есть технический минимум, который включает минимальный, но при этом устойчивый режим работы, при котором можно обеспечить достаточное количество тепла домам и промышленным потребителям. Обычно необходимое количество тепла напрямую зависит от погоды (температуры воздуха).

У каждого агрегата есть кривая КПД и точка максимального значения эффективности работы: при такой-то загрузке такой-то котёл и такая-то турбина дают наиболее дешёвую электроэнергию. Дешёвую — в смысле с минимальным удельным расходом топлива.

Большинство ТЭЦ у нас в России — с параллельными связями, когда все котлы работают на один коллектор пара и все турбины также питаются от одного коллектора. Это добавляет гибкости при загрузке оборудования, но сильно усложняет расчёты. Ещё бывает, что оборудование станции делят на части, которые работают на разные коллекторы с разным давлением пара. А если добавить расходы на внутренние нужды — работу насосов, вентиляторов, градирен и, чего греха таить, саун прямо за забором ТЭЦ, — то тут уж чёрт ногу сломит.

Характеристики у всего оборудования нелинейные. У каждого агрегата есть кривая с зонами, где КПД выше и ниже. Это зависит от нагрузки: при 70 % КПД будет один, при 30 % — другой.

Оборудование отличается по характеристикам. Есть новые и старые турбины и котлы, есть агрегаты разных конструкций. Правильно подбирая оборудование и загружая его оптимально в точках максимума КПД, можно снижать расход топлива, что ведёт к экономии затрат или большей маржинальности.

Откуда ТЭЦ знает, сколько нужно произвести энергии?

Планирование ведётся на три дня вперёд: за трое суток становится известен плановый состав оборудования. Это те турбины и котлы, которые будут включены. Условно говоря, мы знаем, что сегодня будут работать пять котлов и десять турбин. Мы не можем включать другое оборудование или выключать запланированное, но можем менять для каждого котла нагрузку от минимума до максимума, а по турбинам набирать и снижать мощность. Шаг от максимума до минимума — от 15 до 30 минут в зависимости от единицы оборудования. Здесь задача простая: выбрать оптимальные режимы и держать их с учётом оперативных корректировок.

Откуда взялся этот состав оборудования? Он определился по результатам торгов на оптовом рынке. Есть рынок мощности и электроэнергии. На рынке мощности производители подают заявку: «Есть такое-то оборудование, вот такие минимальная и максимальная мощности с учётом планового вывода в ремонт. Мы можем выдать 150 МВт по такой цене, 200 МВт — по такой цене, а 300 МВт — по такой цене». Это долгосрочные заявки. С другой стороны, крупные потребители тоже подают заявки: «Нам нужно столько-то энергии». Конкретные цены определяются в момент пересечения того, что производители энергии могут дать, и того, что потребители хотят взять. Эти мощности определяются на каждый час суток.

Обычно ТЭЦ несёт примерно одинаковую нагрузку весь сезон: зимой первоочередной товар — тепло, а летом — электроэнергия. Сильные отклонения чаще всего связаны с какими-то авариями на самой станции или на смежных электростанциях в одной ценовой зоне оптового рынка. Но всегда есть колебания, и эти колебания сильно влияют на экономическую эффективность работы станции. Необходимую мощность можно взять двумя котлами с загрузкой в 50 % или тремя с загрузкой в 75 % и смотреть, что при этом более эффективно.

Маржинальность же зависит от цен на рынке и себестоимости выработки электроэнергии. На рынке цены могут сложиться так, что выгодно пережечь топливо, но хорошо продать электроэнергию. А может так, что в конкретный час нужно уходить на технический минимум и сокращать убытки. Также нужно помнить о запасах и стоимости топлива: тот же природный газ обычно лимитирован, а сверхлимитный газ заметно дороже, не говоря уж о мазуте. Всё это требует точных математических моделей, чтобы понимать, какие заявки подавать и как реагировать на меняющиеся обстоятельства.

Как это делалось до нашего прихода

Практически на бумаге по не очень точным характеристикам оборудования, которые имеют большой разлёт от фактических. Сразу после испытаний оборудования в лучшем случае они будут плюс-минус 2 % от факта, а уже спустя год — плюс-минус 7-8 %. Испытания же проводятся раз в пять лет, зачастую реже.

Следующий момент в том, что все расчёты ведутся в условном топливе. В СССР была принята схема, когда считалось некое условное топливо для сравнения разных станций на мазуте, угле, газе, атомной генерации и так далее. Нужно было понять эффективность в попугаях каждого генератора, а условное топливо и есть тот самый попугай. Определяется калорийностью топлива: одна тонна условного топлива примерно равна одной тонне каменного угля. Есть таблицы пересчёта для разных видов топлива. Например, для бурого угля показатели почти в два раза хуже. Но калорийность не связана с рублями. Это как бензин и дизель: не факт, что если дизель стоит 35 рублей, а 92-й стоит 32 рубля, то по калорийности дизель будет эффективнее.

Третий фактор — сложность расчётов. Условно на основании опыта сотрудника просчитываются два-три варианта, а чаще выбирается наилучший режим из истории предыдущих периодов для похожих нагрузок и погодных условий. Естественно, сотрудники верят, что выбирают наиболее оптимальные режимы, и считают, что ни одна матмодель их никогда не превзойдёт.

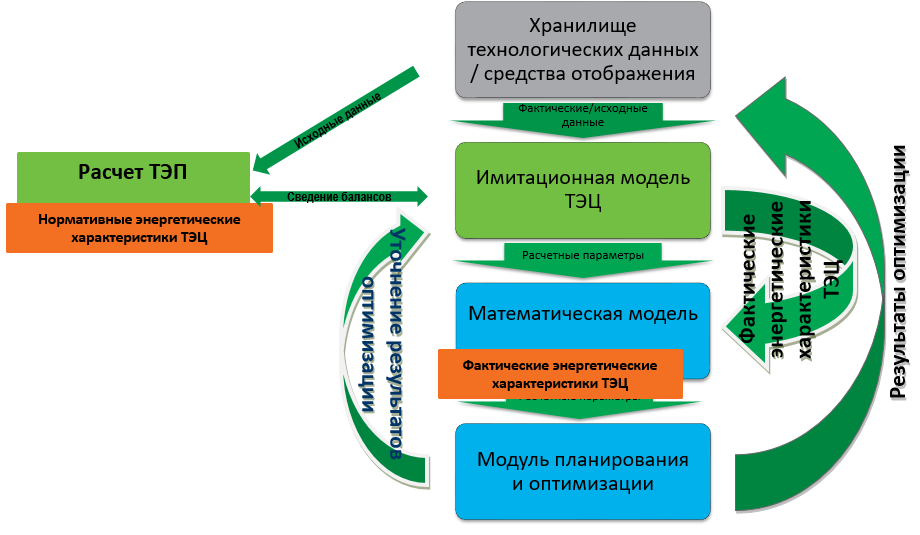

Приходим мы. Чтобы решить задачу, мы готовим цифровой двойник — имитационную модель станции. Это когда мы с помощью специальных подходов имитируем все технологические процессы для каждой единицы оборудования, сводим пароводяные и энергетические балансы и получаем точную модель работы ТЭЦ.

Для создания модели мы используем:

- Конструкцию и паспортные характеристики оборудования.

- Характеристики по результатам последних испытаний оборудования: каждые пять лет на станции испытывают и уточняют характеристики оборудования.

- Данные в архивах АСУ ТП и системах учёта по всем доступным технологическим показателям, расходам и выработке тепла и электроэнергии. В частности, данные из систем учёта по отпуску тепла и электроэнергии, а также из систем телемеханики.

- Данные с ленточных и круговых бумажных диаграмм. Да, такие аналоговые способы записи параметров работы оборудования всё ещё применяются на российских электростанциях, и мы их оцифровываем.

- Бумажные журналы на станциях, где постоянно регистрируются основные параметры режимов, в том числе те, которые не фиксируются датчиками АСУ ТП. Ходит обходчик раз в четыре часа, переписывает показания и записывает всё в журнал.

То есть у нас есть восстановленные наборы данных по тому, что в каком режиме работало, сколько топлива подавалось, какие были температура и расход пара, и сколько тепловой и электрической энергии получалось на выходе. Из тысяч таких сетов надо было собрать характеристики каждого узла. К счастью, в этот Data Mining мы умеем играть уже давно.

Описывать такие сложные объекты с помощью математических моделей чрезвычайно сложно. А ещё сложнее — доказать главному инженеру, что наша модель верно рассчитывает режимы работы станции. Поэтому мы пошли по пути использования специализированных инженерных комплексов, позволяющих скомпоновать и отладить модель ТЭЦ на основе конструктивных и технологических характеристик оборудования. Выбрали ПО Termoflow американской компании TermoFlex. Сейчас появились российские аналоги, но на тот момент именно этот пакет был лучшим в своём классе.

Для каждого агрегата выбираются его конструктив и основные технологические характеристики. Система позволяет описать всё очень подробно как на логическом, так и на физическом уровне вплоть до указания степени отложений в трубках теплообменников.

В итоге модель тепловой схемы станции описывается визуально в терминах технологов-энергетиков. Технологи не разбираются в программировании, математике и моделировании, но они могут выбрать конструктив узла, входы-выходы агрегатов и указать параметры на них. Дальше система сама подбирает наиболее подходящие параметры, а технолог уточняет их так, чтобы получить максимальную точность для всего диапазона режимов работы. Мы для себя поставили цель — обеспечить точность модели 2 % для основных технологических параметров и добились этого.

Сделать это оказалось не так просто: исходные данные были не очень точными, поэтому первую пару месяцев мы ходили по ТЭЦ и вручную списывали с манометров текущие показатели и тюнинговали модель под фактические режимы. Сначала сделали модели турбин и котлов. Каждую турбину и котёл выверили. Для проверки модели создали рабочую группу и включили в неё представителей ТЭЦ.

Потом собрали всё оборудование в общую схему и тюнинговали уже модель ТЭЦ в целом. Пришлось поработать, так как в архивах оказалось много противоречивых данных. Например, нашли режимы с общим КПД 105 %.

Когда собираешь полную схему, система всегда считает сбалансированный режим: составляются материальные, электрические и тепловые балансы. Дальше мы оцениваем, как всё в сборе соответствует фактическим параметрам режима по показателям с приборов.

Что получилось

В итоге мы получили точную модель техпроцессов ТЭЦ, основанную на фактических характеристиках оборудования и исторических данных. Это позволило прогнозировать точнее, чем на основе только характеристик испытаний. Получился симулятор реальных процессов станции, цифровой двойник ТЭЦ.

В этом симуляторе сделали возможность проведения анализа по сценариям «что, если...» по заданным показателям. Также эта модель использовалась для решения задачи оптимизации работы реальной станции.

Получилось реализовать четыре оптимизационных расчёта:

- Начальник смены станции знает график отпуска тепла, известны команды системного оператора, известен график отпуска электричества: каким оборудованием какие взять нагрузки, чтобы получить максимум маржинальности.

- Выбор состава оборудования по прогнозу цен на рынке: на заданную дату с учётом графика нагрузки и прогноза температуры наружного воздуха определяем оптимальный состав оборудования.

- Подача заявок на рынке на сутки вперёд: когда есть состав оборудования и есть более точный прогноз цен. Рассчитываем и подаём заявку.

- Балансирующий рынок — уже внутри текущих суток, когда зафиксированы электрические и тепловые графики, но несколько раз в сутки каждые четыре часа запускаются торги на балансирующем рынке, и можно подать заявку: «Я прошу догрузить меня на 5 МВт». Надо найти доли дозагрузки или разгрузки, когда это даёт максимальную маржу.

Испытания

Для корректных испытаний нам было нужно сравнить стандартные режимы загрузки оборудования станции с нашими расчётными рекомендациями при одинаковых условиях: составе оборудования, графиках нагрузки и погоде. В течение пары месяцев мы выбирали интервалы суток в четыре–шесть часов со стабильным графиком. Приходили на станцию (зачастую ночью), ждали, когда станция выйдет на режим, и только потом считали его в имитационной модели. Если начальника смены станции всё устраивало, то отправляли оперативный персонал крутить задвижки и менять режимы оборудования.

Сравнивали показатели до и после по факту. В пик, днём и ночью, в выходные и рабочие дни. В каждом режиме получили экономию на топливе (в этой задаче маржа зависит от расхода топлива). Потом перешли полностью на новые режимы. Надо сказать, что на станции довольно быстро поверили в эффективность наших рекомендаций, и ближе к концу испытаний мы всё чаще замечали, что оборудование работает в просчитанных нами ранее режимах.

Итог проекта

Объект: ТЭЦ с поперечными связями, 600 МВт электрической мощности, 2 400 Гкал — тепловой.

Команда: КРОК — семь человек (эксперты-технологи, аналитики, инженеры), ТЭЦ — пять человек (бизнес-эксперты, ключевые пользователи, специалисты).

Срок реализации: 16 месяцев.

Результаты:

- Автоматизировали бизнес-процессы ведения режимов и работы на оптовом рынке.

- Провели натурные испытания, подтверждающие экономический эффект.

- Сэкономили 1,2 % топлива за счёт перераспределения нагрузок при ведении режима.

- Сохранили 1 % топлива благодаря краткосрочному планированию состава оборудования.

- Оптимизировали расчёт ступеней заявок на РСВ по критерию максимизации маржинальной прибыли.

Итоговый эффект — порядка 4 %.

Оценочный срок окупаемости проекта (ROI) — 1–1,5 года.

Разумеется, чтобы всё это внедрить и испытать, пришлось менять много процессов и работать в тесной связке как с руководством ТЭЦ, так и с генерирующей компанией в целом. Но результат определённо того стоил. Удалось создать цифрового двойника станции, разработать процедуры оптимизационного планирования и получить реальный экономический эффект.