- Это дешевле, чем приобрести уже собранный на месте

- Это быстрее, чем ждать из Китая Anet A8 за 109$ (далее — обычный

стиральный порошок3D-принтер) - Это более качественно (при некривых руках ;-)

Ну и наконец, рано или поздно Вы столкнетесь с необходимостью ремонта/модификации принтера и практиктические навыки по данным устройствам все-равно придется осваивать.

Причем в самый неподходящий момент.

А учитывая, что впереди были новогодние праздники и долгие карантинныезимние вечера,

я за два дня в трех местных магазинах приобрел все необходимые комплектующие, которые обошлись в те-же 109 долларов.

И только благодаря "Марсианскому правилу" итоговая сумма выросла всего на три вечнозеленых.

Но вопреки широко известному по фильму скотчу я использовал синюю(а как-же без нее) изоленту и пластиковые стяжки.

В общем, если Вы только думаете собирать 3D-принтер — добро пожаловать под кат,

где будут мои соображения по поводу конструкции и сборки некоторых узлов.

Ибо подробных инструкций по сборке в интернете и так полно.

Итак, начнем с Марсианского правила — после покупки всех необходимых комплектующих, считайте что Вы на красной планете, и следующая ракета с Земли будет через пол-года.

Благодаря этому я избежал увеличения стоимости устройства по краней мере в полтора раза и таки улучшил качество механической части.

Единственное, что можно себе позвольть — пойти в соседние промтовары или открутить запчасть от любимого луноходавелика ;-)

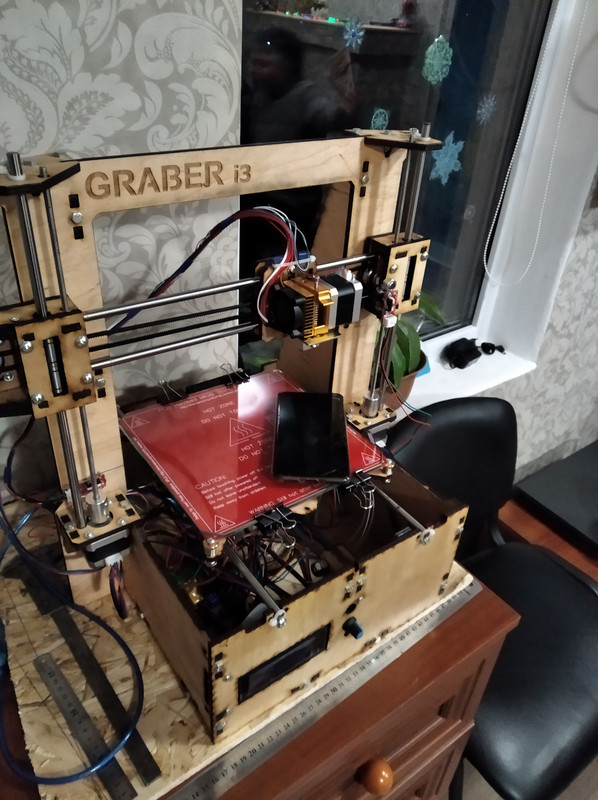

Далее речь пойдет о сборке Prusa-совместимого принтера Graber I3, но равно касается любого устройства на основе платы управления RAMPS 1.4+Arduino Mega 2560.

Пойдем от ~печки~корпуса — тут стоит отбросить эстетику напрочь и представить что Вы взялись за него рукой и начали шатать.

Правильно! Без должной механической прочности придется либо каждый раз выставлять уровень стола принтера, либо прикрутить его саморезами к кухонной столешнице ;-)

С этой точки зрения наличие высокого короба в основании добавляет жесткости по сравнению с оригинальным грабером или Аннушкой.

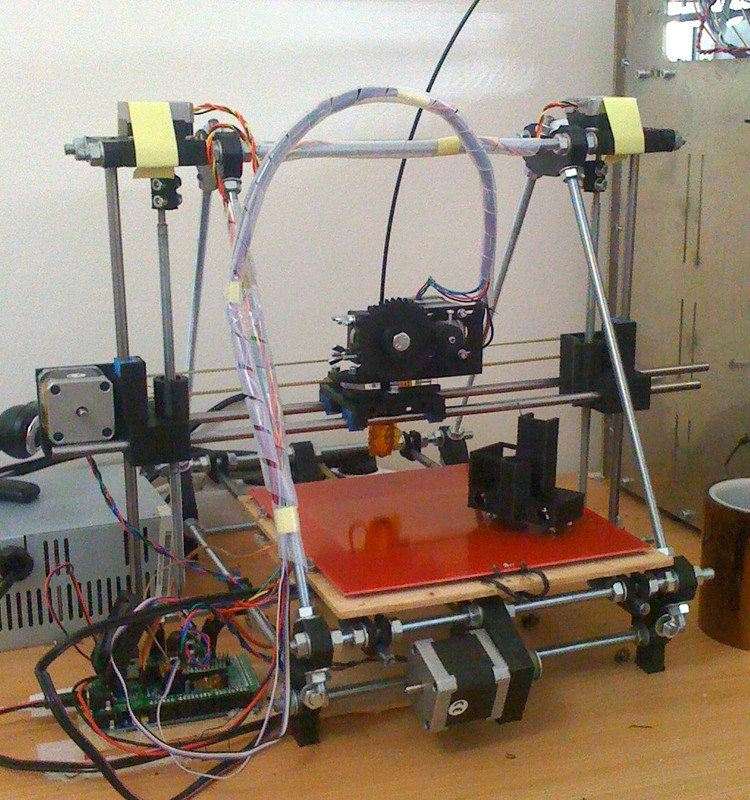

Но второй раз со старта я-бы собирал уже RepRap Mendel

Да, корпус из фанеры, как у меня придется подвергнуть при сборке покраске, напилингу и засверлингу, главное не прослабить посадочные места дав место люфтам.

Красить лучше акриловыми лаками — они не воняют, если только их версия не аэрозольная.

Ну и конечно, фанера предпочтительней металла с точки зрения акустического комфорта.

Единственный минус выбранной АТХ-версии корпуса — неудобное вертикальное положение экрана против оригинальной версии Грабера:

Плюсы — лучше прочность, можно не заморачиваться с укладкой проводов и креплением платы управления, использование дешевых блоков питания ATX.

Так мы подошли ко второму краеугольному вопросу — ПИТАНИЮ.

Наш 12-вольтовый блок должен обеспечивать ток 20А.

Помните как Вы выыбирали БП для игрового/учебного/рабочего ПК?

По весу!

Скажу сразу, если покупать новый блок питания из магазина — не легче 1 кило и заявленная мощность от 400Вт.

Если Б/У — смотрите на ток и перед использованием следует снять крышку и выдуть всю пыль компрессором — на шиномонтаже вам за три рубля ее выдуют вместе с тараканами ;-)

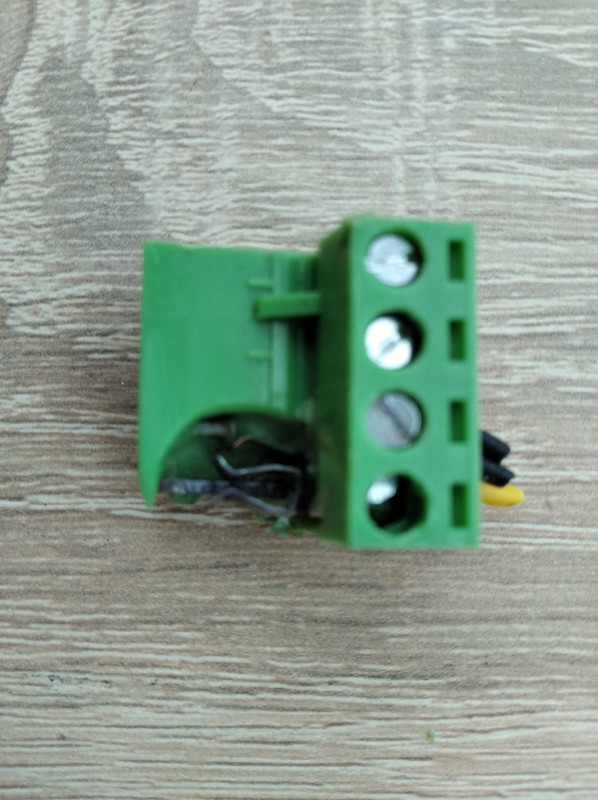

Идем дальше, компьютерщики/ 3D-шники клевые ребята, но иногда забывают закон Ома, подключив на RAMPS питание одним, Карл проводом AWG-20 (сечение ~0.5мм кв.)

Я сделал правильно, и совершил ошибку!!!

На горячем столе мощностью 120Вт ток в 10А просто расплавил разьем питания

Пришлось его демонтировать и запаять провода.

Да, о паяльниках — мощности 60Вт — решительно мало: ни дедовский с медным(тольстым) жалом, ни современный с терморегулятором не смогли растопить припой в процессе пайки акустического провода сечением 1.5 квадрата к горячему столу.

Пришлось раскопать из кладовки топор войны:

Но не будет криминалом использование провода в 1 квадрат и пайка не 3, а 2 скрученных жил AWG-20 от блока питания, тогда 60Вт хватит.

Продолжаем тему закона Ома — Вы уже приобрели "дешевые" шаговые двигатели NEMA-17, самое время теперь посмотреть на ток потребления обмоток.

Стандарная модель 1.66(1.7)А, усиленная — 2(2.1)А, "тихая/дешевая" — 1.33А, у меня последняя.

Ток, выдаваемый обычным драйвером 4988 — до 2Ампер (даже дока не говорит на обмотку или в целом ;-)

Вроде все Ок, но на оси Z два двигателя и RAMPS, да и другие платы управления явно содержат два разьема для их параллельного включения.

Нет, не страшно если на максимальном токе у Вас обуглятся резисторы R100 (есть платы с R50 на вдвое меньший ток).

И даже не в том, что двигатели недополучают мощность (у меня везде кроме оси Z выставлено 0.75А)

Просто при таком включении характеристики двигателей должны совпадать АБСОЛЮТНО, иначе возможен клин/пропуск шагов на определенных режимах.

Прошивка REPETIER с этим не справилась вообще, MARLIN через раз сбивался на этапе перемещения экструдера из парковочного положения в начале печати.

Не помогла ни перетасовка двигателей, ни драйверов.

Ось Z с двумя моторами спасает лишь их последовательное включение:

И о, чудо, все заработало не на 2амперах, а на тех-же 0.75 как и остальные оси!

Кто-то может меня упрекнуть в недостаточной аккуратности сборки осей, и как следствие большому требуемому усилию на Z-валах.

Отвечу — на выключенном принтере рукой покрутите правый/левый вал — что произойдет со свободным?

Правильно, у большинства он останется без движения, у меня-же при параллельном включении за счет самоиндукции второй вал тоже крутился.

Да, о валах — обычно, Graber рассчитан на хозмаговские резьбовые шпильки м5 с шагом 0.8мм.

Смазывать их следует любой пастообразной смазкой для подшипников — шрус, "синей" для игольчатых подшипников, графиткой да хот солидолом!

В общем, Вам путь в дедушкин гараж/на авторынок, а еще лучше взять смазку от луноходавелоцепи.

Можно конечно еще приобрести гламурный белый Molycote-DX, но это дело вкуса.

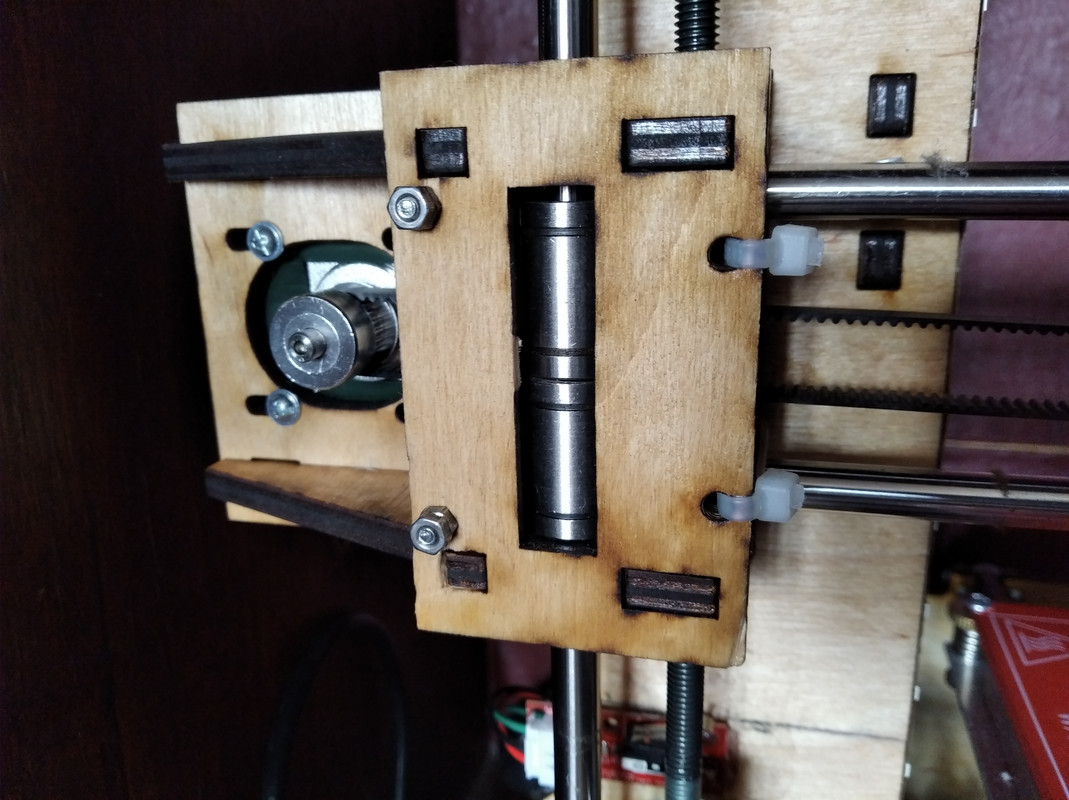

Да, тут меня в первый раз спасло "Марсианское правило" — я запорол гнезда гаек левой каретки оси Z

- при прогоне дрелью резьба коснулась несоосных отверстий боковых накладок — стружка-клин-fail.

Чуть не побежал покупать 3D-эшные пластиковые каретки оси X/Z и "обычные" трапецевидные шпильки/гайки

Но нет, оказалось, можно выбросить лишние/неправильные накладки, а между элементами фанерной каретки прекрасно зажимаются гайки на м6:

К слову, в местном хозмаге не оказалось шпилек из нержавейки — взял обычные, оцинкованные.

Немного сточил резьбу напильником, дабы они входили в пятимиллиметровые муфты и бинго!

Плюсы такого тюнинга получаем нормально считаемый шаг резьбы 1мм и то, что в муфту шаговика зажимается не резьбовая, а цилиндрическая часть!

Да, рекомендую перед сборкой рассверлить крепежные отверстия двигателей оси Z сверлом на 5 — расстояние между направляющей и резьбовой шпилькой немного разнится в креплении и каретках!

В итоге это приводит к тому, что при движении по оси Z верхние концы шпилек движутся по круговой орбите, а экструдер ходит ходуном.

В общем, нужно подбирать положение двигателей дабы шпильки при вращени осей(через меню принтера) оставались на одной оси.

Кроме того, рассверлингу подверглись многие крепежные отверстия, ибо гнезда в фанере моей версии принтера вырезаны под гайку м5.

Не забывайте при сверлении с обратной стороны прижимать дощечку, иначе сколы фанеры могут оказаться катастрофическими.

Одним словом, основа корпуса собрана на пятимиллиметровых болтах!!!

Ага, а пресловутая левая каретка собрана вообще на стяжках:

Дело в том, что со шпильками на 6мм и винтами крепления на 4 обнаружилось касание их резьбовых частей.

Я не стал ставить 3мм винты и уповать на пол-миллиметра, а использовал стяжки.

Это действительно уникальный крепеж, заменивший используемую когда-то проволоку.

Единственное, что стяжки не выдерживают — это гидроудары в дачном водопроводе ;-)

Так что будете лететь на Марс — захватите побольше стяжек!

Теперь перемещаемся на саму плату управления, а точнее к драйверам шаговых двигателей и их настроке.

Болеее конкретно поговорим о борьбе с шумом.

Кто-то ставит недешевые драйверы TMC2100 в "тихом" режиме (их кстати нужно только два — на оси X и Y)

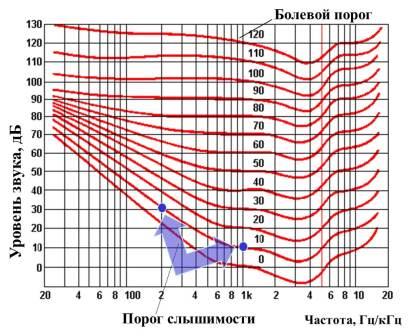

Но рельно все дело в психоакустике:

А теперь посчитаем — при микрошаге 1/16, скорости перемещения каретки 60мм/с и 20-зубчатой шестерне с 2-мм шагом ремня у нас получится частота 4800Гц!!!

OMG! Это-же пиковая частота восприятия!!!

Можно удвоить микрошаг(а заодно и ток дабы избежать пропуска шагов), поставив DRV8825? тем самым сместив частотный диапазон вверх.

А можно показать шуму средний палецджампер перейдя на микрошаг 1/4.

Кончно, можно вообще убрать микрошаги, и остановиться на точности позиционирования осей X,Y 0.2мм.

Для большинства задач этого достаточно, принтер начнет "басить" на 300Гц.

Но все дело в индивидуальных предпочтениях и восприятии звука — поэкспериментируйте с меньшим делителем микрошага и подберите свою комфортную частоту!

А вот где действительно стоит использовать DRV8825 с микрошагом 1/32, так это стандартный экструдер MK8!

Если посчитать то с филаментом диаметром 1.75мм и зубчатым роликом 11мм, на стандартном сопле 0.4мм и делителе 16 мы получим 0.2мм столбик пластика на один шаг!!!

Такая замена оправдана лишь после настройки усилия прижима, температуры экструдера, типа пластика и тока шагового двигателя!

Если Вы не можете обеспечить нормальную работу системы подачи без щелчков и с током меньше половины от номинального на шаговике, данный путь не подходит.

Тогда следует либо печатать редукторную систему подачи, либо купить "Титан", что перечит "Марсианскому правилу".

Улучшилось-ли от такого тюнинга качество?

По крайней мере, поддержки стали отделяться без приложения черезмерных усили, что уже показатель.

Для печати шестеренок и других деталей системы RepRap (частично самовоспроизводящийся принтер) требуется достичь определенного качества печати.

Но достигнув его, необходимость в вышеуказанном пункте отпадает ;-)

Ок, вторая наиболее ответственная часть после сборки/настройки оси X/Z — стол для печати!!!

Вот тут я не то что-бы против фанеры, но и не за!

Может влияла близость нагревательного элемента, пусть и закрытого термоизоляцией, может то, что я не покрасил фанерную основу серебрянкой, а может три подшипника вместо четырех.

В общем уровень стола гулял постоянно, непредсказуемо и на 0.2мм!

И если-бы не "Марсианское правило", был-бы куплен автоуровень.

Одним словом, вооружившись болгаркой я соорудил стол на 4 подшипника из сендвича алюминий-полиэтилен-алюминий:

Теперь стол гуляет не более, чем на 0.05мм(проверял щупами для регулировки клапанов) и я его даже не корректирую для слоя 0.20/0.30мм.

Да, пружины сотят мегажесткие, в качестве верхней опоры/направлющих пружин взял латунные регулировочные винты от того-же стола.

И стекло стола, оно 4-мм, ибо это основной его жесткий элемент (1.5-мм текстолит нагревателя "гуляет" и гнется как хочет).

Зажимы желательно ставить максимально близко к углам, но это мешает контролю/настройке зазора!

А да, оси у меня оказались длиннее, я их резать не стал, а зафиксировал стяжками — так надежней!

Область печати получилась 190х180х180 (XYZ).

Можно конечно радикально все переделать (сделать ниже стол, изменить крепления ремня на нем, иначе расположить экструдер), но меня пока устраивает.

И пара слов о прошивках — я насчитал 8 разных наименований, но попробовал всего три:

- TeaCup — хорош для систем на контроллерах с малым обьемом памяти (Arduino Leonardo)

- Reptier — имеет удобный онлайн-конфигуратор, может использоваться опционально как фрезер или станок лазерной резки(при замене экструдера на соответствующий инструмент).

- Marlin

Поначалу схватился за вторую версию Марлина, рассчитывая перейти с Arduino Mega на давно пылящийся в ящике Due, но прошивка тяжелая как при компиляции, так и для 8-битного Atmega2560.

Потом застрял с движками в Repetir.

Teacup расмотрел между рюмками чаю ;-) — не нашев как быстро запустить экран 2004 — бросил эту затею.

Ну и вернулся к Марлину версии 1.1.9, загрузив отдельно примеры прошивок с github.

Мне подошел свежий вариант от алиэкспресовского Prusa_i3_MKS_Gen_2Z_V1.2, поставил только свои размеры стола, шаги и инверировал напраление Y.

Вот в общем-то и все мои заметки/замечания.

Да, еще ответственно следует отнестись к выбору филамента.

Не стоит печатать из говна Либератор!

Конечно, наверняка вы уже приобрели моток ABS вместе с остальными комплектующими, но лучше отложите его на потом, а для начала возьмите PETj, coPET или PLA.

Я сразу приобрел соPET.

Дело в том, что указанные пластики не столь требовательны по параметрам и условиям печати как ABS.

Кто-то даже печатает ими на принтерах без подогрева стола!

ABS хорош лишь ценой, но если печатать в жилом помещении не под вытяжкой — аромат будет еще тот.

Да и поговаривают о вреде для здоровья от его испарений, а нагрев стола до нужных 100-110 градусов Цельсия требует титанического терпения.

К слову, у меня прямо "Запорожец" получился, до сотни разгоняетсягреет минут 10, до 120 — никак ;-)

Итак, отпечатав моток филамента, я уже почти заказал второй такой-же, но нашел ABS+ вдвое дешевле!

На нем деталь не так ведет(по сравнению с обычным ABS), температура стола 90-100 градусов цельсия, и даже первая модель таки отпечаталась хотя и с отрывом краев.

После чего была сооружена вытяжка с угольным фильтром, новый держатель катушки и обдув силовых транзисторов RAMPS-а.

И даже края деталей стали липнуть лучше.

Казалось-бы, ABS+ это абсолютный плюс, но нет!

На третьей модели края детали поднялись вместе с 4-мм стеклом, которое предсказуемо лопнуло посередине!!!

Может виной стал дефект стекла, но проверять уже как-то не хотелось.

Поэтому мой выбор — PET-пластики (PETj, coPET и иже с ними) — стол можно не греть вообще (при использовании обычного клеящего карандаша на основе PVP)

Я грею его для первого слоя до 75 градусов цельсия, потом — 70 дабы избежать отклеивания высоких деталей.

Температура экструдера — 240 градусов всегда, полный обдув со второго слоя, скорость — 60мм/c.

Если печатаю вечером — ставлю скорость 40мм/с, ибо на шестидесяти в тумбочку под принтером вселяется дух черного 3D-эшника и начинает хлопать дверцами ;-)

Да, PET — он пищевой — смело можно печатать кружки, детские игрушки.

Сколько времени все заняло?

До первой печати(сверху) — неделя, до адекватного кубика XYZ, устраивающего меня по всем параметрам — три

Стал-бы я делать все это во второй раз?

Разве что RepRap Mendel V2, но под стол с областью печати 300х300мм.

Ибо каждый падаван должен собрать свой первый световой меч3Dпринтер сам!

И да прибудет с Вами Сила3Dtoday!