В обзоре расскажем о SLS-3D-печати: технологии, сырье, сфере применения. Селективное лазерное спекание - разновидность аддитивного производства, на базе которой создают прототипы и рабочие детали, отличающиеся высокой прочностью и износостойкостью.

В чем суть метода SLS-3D-печати?

Селективное лазерное спекание — это способ производства, при котором лазерный луч спекает порошковые полимеры в прочное изделие.

SLS-печать пользуется популярностью уже много лет, так как имеет много преимуществ:

доступность сырья;

невысокую себестоимость;

высокую производительность.

Последние годы SLS-3D-печать вышла за рамки высокотехнологичных областей и стала более доступной.

Знакомьтесь, инновационный 3D-принтер Fuse 1 на базе метода селективного лазерного спекания.

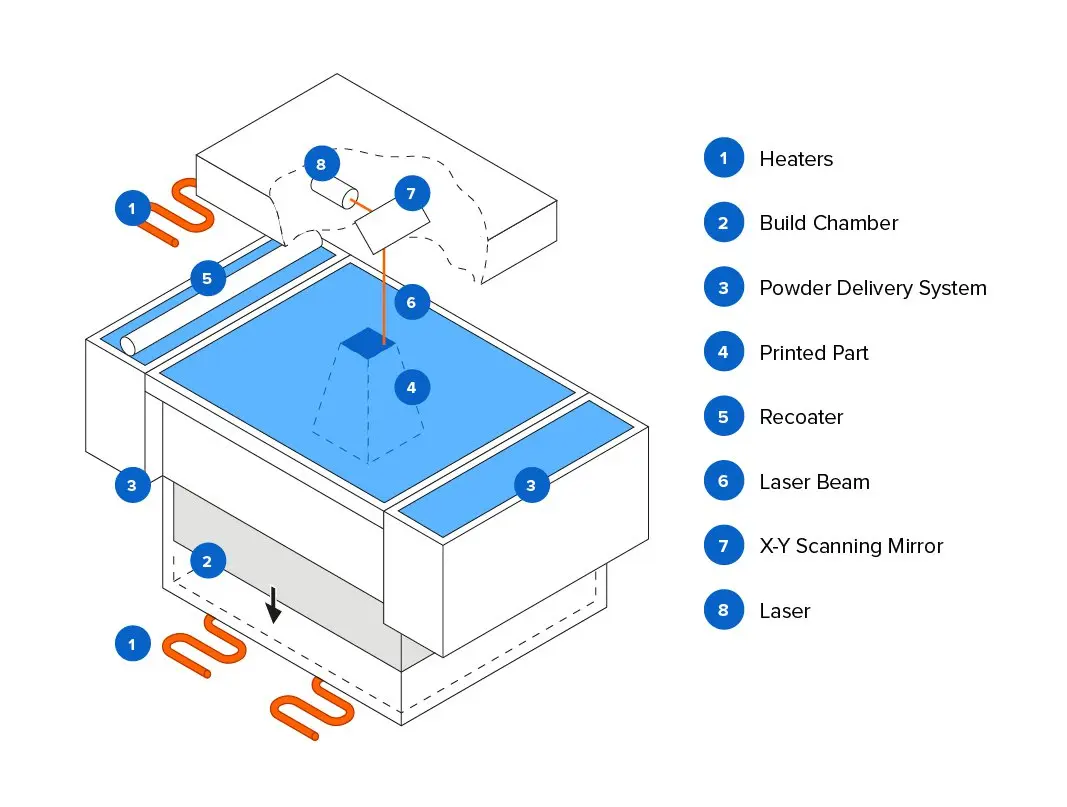

Принцип технологии

1 этап. Печать модели. Порошок наносят на рабочую поверхность тонким слоем, где он нагревается до заданной температуры. Затем лазерный луч нагревает материал до состояния плавления или немного меньше, после чего порошок начинает затвердевать. Незадействованные частицы выполняют функцию поддержек модели. По завершении цикла рабочая платформа опускается в камеру на глубину слоя - 0,05-0,2 мм и процесс повторяется до полной готовности изделия.

2 этап. Напечатанные модели должны некоторое время оставаться в камере для остывания. В противном случае, возможна потеря некоторых механических характеристик и даже изменение формы изделия.

3 этап. Завершающий процесс - постобработка. Объекты очищают от остатка порошка, затем подвергают струйной или галтовочной обработке. Порошок подходит для переработки и дальнейшего использования.

Для того, чтобы сгладить небольшую зернистость, модели рекомендуют подвергать струйной или галтовочной обработке. Деталь изготовлена на Fuse 1.

Так как при SLS-печати не требуется создания поддержек (их функцию выполняет неспекшийся материал), технология становится отличным инструментом для изготовления деталей сложной геометрической формы.

Еще одно преимущество лазерного селективного спекания - прочность изделий, не уступающих по этому параметру деталям, отлитым под давлением.

Как возникло селективное лазерное спекание

Технология появилась в восьмидесятые годы прошлого столетия в Америке. Авторами были доктора Техасского университета Карл Деккард и Джо Биман. С момента изобретения метода постепенно расширялся спектр рабочих материалов. Сейчас при помощи SLS-3D-печати создают пластмассовые, керамические, металлические, стеклянные изделия с разных набором механических характеристик.

Метод имеет две разновидности:

На базе пластмассового порошка - SLS - селективное лазерное спекание.

На базе металлического порошка - DMLS - прямое лазерное спекание металлов.

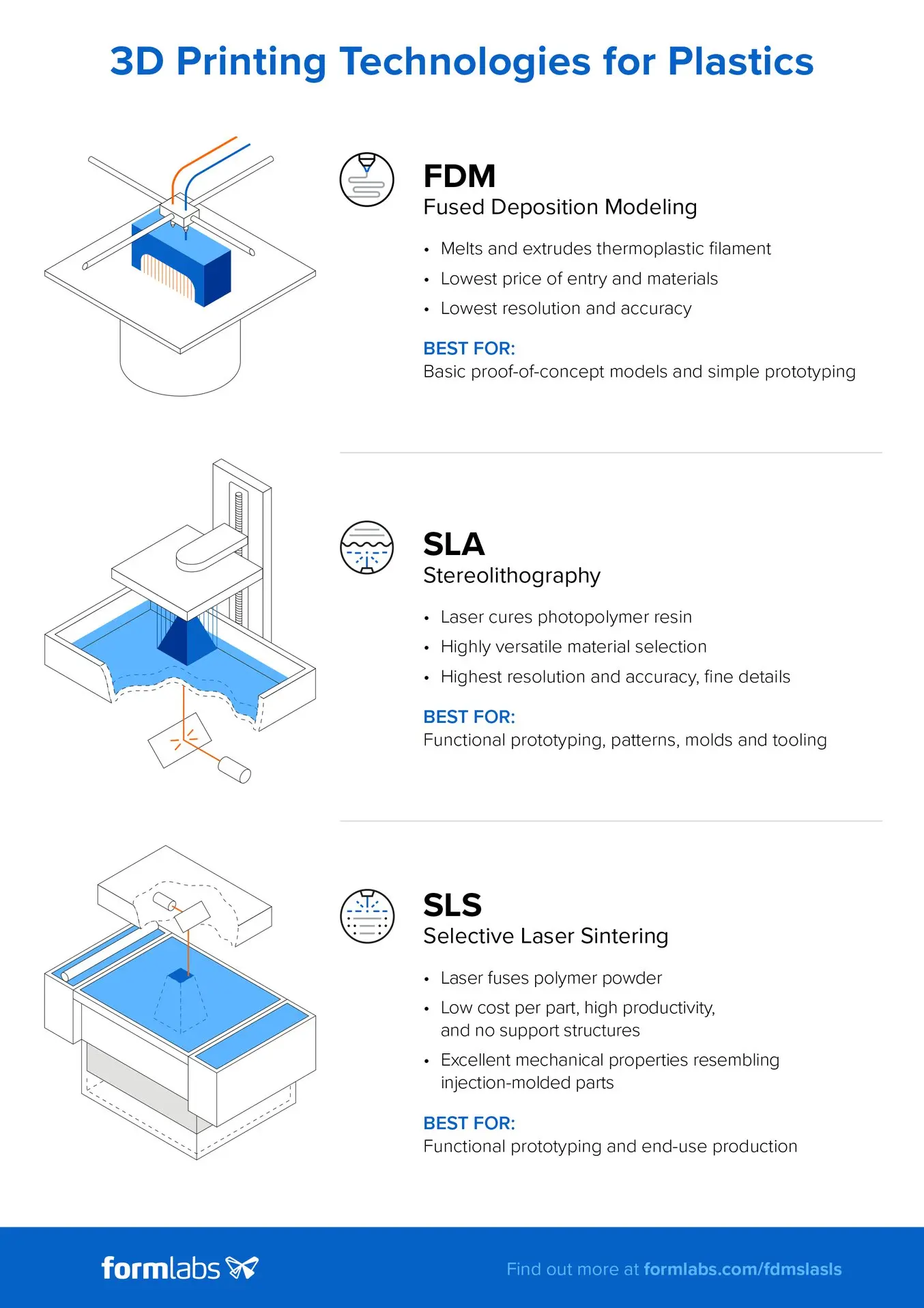

Еще несколько лет назад такая печать была доступна только для узкого круга предприятий. Однако сегодня, благодаря современным разработкам, SLS-производство становится не менее доступным, чем привычные аддитивные методы, например FDM и SLA.

Отличия SLS-3D-принтеров

Все 3D-принтеры, использующие SLS-метод, работают по принципу, описанному выше. Они различаются размером рабочей камеры, типом и мощностью лазера, некоторыми конструктивными особенностями.

Промышленные модели

Как мы уже писали выше, многие годы селективное лазерное спекание было рабочей технологий производственных гигант.

Помимо высокой стоимости, устройства имеют ряд требований для организации рабочего процесса.

Чтобы не допустить окисления и разрушения материала лазером, требуется инертная среда, соответственно специальное оборудование.

Также необходимо электроснабжение промышленной мощности, системы вентиляции, кондиционирования, отопления и площадь для размещения оборудования минимум десять квадратных метров.

Если добавить ко всем вышеперечисленным требованиям цену промышленных машин, начинающуюся от $ 100 000, становится понятным, почему оборудование было доступно узкому кругу компаний.

Революционный Fuse 1

В последние годы производители начали предлагать более бюджетные SLS-3D-принтеры. Однако они были несовершенными: страдало качество изделий, не было готовых решений для простой постобработки.

Formlabs удалось разработать и выпустить инновационный продукт - модель Fuse 1. Принтер небольшого размера, значительно дешевле предыдущих промышленных машин, печатает модели высокого качества.

В модели задействован 1 лазер, материал нагревается быстрее, поэтому не требуется подача газа в камеру и профессиональная вентиляция.

Принтер может получать питание от стандартной электросети за счет меньшей потребности в электроэнергии по сравнению с промышленными образцами предыдущего поколения.

Разработчики создали уникальную технологию Surface Armor, которая сейчас находится в процессе получения патента. Ее преимущество в создании полуспекшейся оболочки, задача которой поддерживать равномерный подогрев зоны вокруг печатающихся объектов для формирования высококачественной поверхности и лучших механических свойств.

Рабочий объем Fuse 1 немного уступает традиционным SLS-принтерам, но устройство выигрывает в цене, компактности и простоте использования.

Сравнение 3D-принтеров с технологией SLS

Материалы для SLS-3D-печати

Нейлон - наиболее востребованный материал. Его популярность связана со свойствами термопластика. Детали, изготовленные из нейлона, обладают следующими характеристиками:

ударопрочность;

устойчивость к воздействию УФ-лучей и других агрессивных факторов внешней среды;

жесткость;

гипоаллергенность;

биосовместимость.

Благодаря этому набору свойств из нейлонового порошка печатают прототипы и рабочие изделия.

Nylon 12 Powder - подходит для печати стандартных объектов без специфических характеристик.

Из Nylon 11 Powder изготавливают изделий с повышенным коэффициентом пластичности и износостойкости.

Свойства нейлона в 3D-печати

Nylon 11 и 12 — однокомпонентные материалы. Для изготовления ряда моделей используют порошки, состоящие из 2 компонентов. Для придания изделиям специфических характеристик, например повышенной гибкости, прочности и других созданы нейлоновые материалы с добавлением углерода, стекла, алюминида.

Этапы SLS-3D-печати

1. Проектирование и подготовка файла

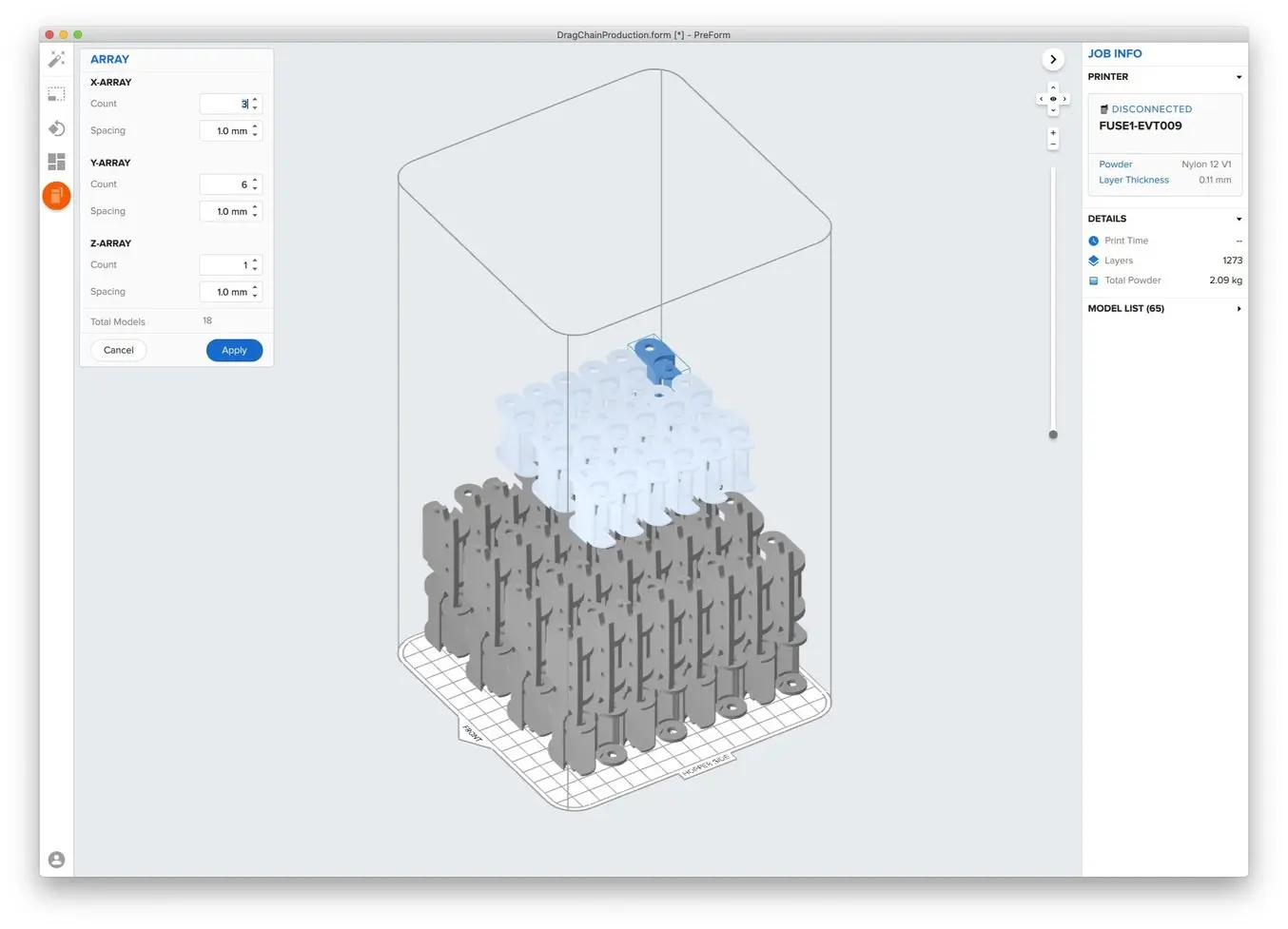

Для создания проекта можно использовать любую САПР, файл полученный при сканировании. Все ПО, на базе которых работают SLS-3D-принтеры, дают возможность нарезать модель на слои, оценить время печати, расположить объекты в заданном порядке, настроить параметры печати. После подготовки программное обеспечение передает команды печатающему устройству через кабель или по беспроводному соединению.

2. Подготовка принтера

Подготовительные работы зависят от модели принтера. Машины предыдущего поколения требуют специальной подготовки для работы и ТО.

Производители Fuse 1 существенно упростили печать на базе SLS-технологии.

3. Печать

После подготовительных работ можно начинать процесс. Сложность задачи определяет время печати: от пары часов до нескольких суток.

После окончания печати модели нужно оставить в камере для остывания, чтобы избежать потери формы и зафиксировать механические характеристики. Для следующего рабочего цикла можно использовать сменную камеру построения.

4. Восстановление и постобработка

Финальные процессы занимают немного времени, так как SLS-технология не предполагает использования поддержек, а значит и временных затрат на их удаление.

Остывшие модели извлекают из камеры, очищают от остаточного порошка.

Затем порошок просеивают и перерабатывают для дальнейшего использования. Свойства материала немного снижаются, поэтому для следующих циклов печати применяют смесь нового и старого порошка.

Вторичное использование сырья - важное преимущество метода SLS.

Как правило для хранения, восстановления и смешивания порошка используют различные устройства. Formlabs предлагает универсальное оборудование - Fuse Sift для решения всех вышеперечисленных задач.

5. Дополнительная постобработка

Очищенные модели можно сразу использовать. Но для разных проектов может потребоваться дополнительная обработка изделий. Например, для удаления зернистости с поверхности производитель рекомендуют галтовочную или струйную обработку.

При необходимости изменить другие параметры, например цвет, водонепроницаемость, электропроводность, изделия можно покрывать различными составами.

Основные преимущества метода:

производительность;

высокое качество;

надежные материалы;

расширение инженерных возможностей.

Удобство проектирования

3D-печать на базе SLS не нуждается в формировании поддержек, в отличие от ряда других способов печати, как например FDM, SLA.

Поэтому SLS-принтеры позволяют изготавливать детали сложной конфигурации, с выступающими элементами, внутренними отверстиями и другими особенностями.

Особенностью SLS-печати стала возможность создания как прототипов, так и рабочих изделий. Раньше при проектировании инженеры исходили из того, что конечные изделия будут изготавливать традиционными методами. Сейчас селективное лазерное спекание расширяет возможности производства. Модели, которые невозможно создать при помощи привычных технологий, можно печатать на SLS-3D-принтерах.

Высокая производительность и эффективность

Лазеры значительно мощнее и точнее, чем рабочие элементы устройств в принтерах другого типа, например FDM. SLS- самый быстрый метод аддитивного производства прототипов и функциональных изделий. Он позволяет печать несколько изделий за один цикл. ПО помогает расположить на платформе модели максимально близко.

Модели в камере построения можно располагать с минимальным зазором.

Надежные материалы для функциональных моделей

Нейлон и его композиты доказывали свою высокую эффективность на протяжении многих лет. Спеченный нейлоновый порошок превращается в изделия с почти 100% плотностью. А механические свойства напечатанных моделей не уступают свойствам изделий, созданных по технологии литья под давлением.

3D-печатные изделия из нейлона более долговечны, чем пластмассовые, вылитые под давлением или изготовленные по других технологиям 3D-печати.

Низкая себестоимость моделей

В себестоимость входят затраты на оборудование, сырье и оплату труда.

Затраты на оборудование. Чем больше продукции напечатает устройство за весь срок эксплуатации, тем меньше затрат ложится на каждую единицу. А значит, чем выше производительность, тем ниже стоимость владения устройством в пересчете на единицу продукции.

Среди всех существующих 3D-принтеров SLS-принтеры самые быстрые и высокопроизводительные. Высокую скорость обеспечивают несколько особенностей машин:

быстрая работа лазеров;

возможность компактного размещения в рабочей области нескольких моделей;

сокращенный срок постобработки за счет отсутствия поддержек.

Сырье. Если другие технологии, как правило, используют специализированное сырье, SLS-печать базируется преимущественно на нейлоне, одном из самых бюджетных материалов для трехмерной печати. Если принять во внимание возможность переработки использованного порошка, становится понятным, почему нейлон один из самых экономичных видов сырья.

Трудозатраты. Ручной труд сведен к минимуму за счет простой постобработки. Поэтому в сравнении с другими технологиями, SLS экономит затраты на оплату труда.

Покупка SLS-3D-принтера обойдется дороже, чем приобретение других машин.Однако, инвестиции возвращаются быстрее, чем при покупки более дешевых устройств за счет существенного снижения себестоимости выпускаемой продукции.

Если в бизнесе потребность в трехмерной печати возникает редко, зачастую привлекают аутсорсинговые компании, но это влечет за собой увеличение финансовых и временных затрат.

Уменьшение сроков проектирования

Важное преимущество технологии - в использовании одного и того же оборудования для создания прототипов и функциональных деталей. В процессе разработки прототипы деталей можно тестировать и быстро корректировать, сокращая период создания готового продукта.

Благодаря долгому сроку службы изделий из нейлона и невысокой себестоимости печати, селективное лазерное спекание подходит для производства объектов сложной формы, небольших партий товара. Метод часто становится экономически более выгодным, чем традиционные способы производства (например, литье под давлением).

Применение 3D-печати по технологии SLS

Метод помогает сократить сроки проектирования, выхода на рынок нового товара или создания партий по индивидуальном заказу. Область применения технологии постоянно расширяется. На сегодняшний день она отлично зарекомендовала себя в медицине, на производстве и в проектировании.

Проектирование

Облегчает процесс создания новых продуктов: от первого прототипа до готового функционального изделия. Преимущества: сокращение сроков проектирования, возможность тестирования прототипов в рабочих условиях.

Производство

Позволяет быстро вносить изменения в существующие товары, исходя из потребностей рынка. Преимущества:

Универсальность: от простейших крепежных элементов - до деталей автомобилей.

Массовое и мелкосерийное изготовление продуктов с индивидуальными характеристиками.

Надежность и прочность готовой продукции.

Медицина

Возможность самостоятельно изготавливать изделия медицинского назначения по индивидуальному заказу. Преимущества:

Широкий спектр применения: от хирургических инструментов до протезов конечностей.

Биосовместимость материала Nylon 12 позволяет стерилизовать модели и использовать конечным потребителем.

Компания Formlabs открыла широкие возможности для проектирования и производства продукции компаниям небольшого масштаба. Fuse 1 позволяет создавать изделия из высококачественного сырья по самой выгодной себестоимости.