Прежде чем перейти к статье, хочу вам представить, экономическую онлайн игру Brave Knights, в которой вы можете играть и зарабатывать. Регистируйтесь, играйте и зарабатывайте!

Часть 1: CRM для ERP

Часть 2: Роботизация бизнес-процессов

Часть 3: Волшебные интерфейсы и оживление железа

Часть 4: Автоматические личные кабинеты и чат-боты

Часть 5: Автоматизация на производстве (в этой публикации)

Автоматизация на производстве - это оргомное поле для бесконечных улучшений. Частично я уже затрагивал эту тему в третьей части (на примере электронной очереди для грузового автотранспорта и контуре автоматического взвешивания машин на коммерческих весах). В этой публикации расскажу ещё о двух кейсах.

Тюнинг вилочного погрузчика для ускрения в 1,5 раза отгрузки паллет со склада готовой продукции

Сразу показываю, как выглядит вилочный погрузчик, чтобы не возникало вопросов.

Еще фото погрузчика в процессе отгрузки паллет со склада

Зачем мы вообще взялись за вилочный погрузчик?

Основная проблема заключалась в том, что водитель вилочного погрузчика фактически не мог начать выполнение отгрузки по очередному заданию без участия кладовщика:

Когда еврофура приезжает на склад для погрузки, на руках у водителя обычно есть только бумажный талон со спецификацией номенклатуры для отгрузки.

Талон получает кладовщик и дает задание водителю вилочного погрузчика о том какие паллеты, в каком количестве и в какую еврофуру отружать со склада.

Сюда же накладываются и простои вилочного погрузчика, потому что кладовщик не всегда находится на месте (например, занят на приемке материалов).

Следовательно, "узким горлышком" является кладовщик, который выступает связующим звеном между водителем еврофуры и водителем вилочного погрузчика.

Родилась новая идея, как ускорить отгрузку: оснастить кабину виловного погрузчика сенсорным экраном, чтобы водитель оперативно получал на нем новые задания на отгрузку, мог их начинать и завершать самостоятельно (проект под кодовым названием "TESLA").

Есть конечно и альтернативный вариант: купить еще один вилочный погрузчик. Но это совершенно другие затраты на покупку, включая наем 4-х водителей для осуществления ежедневной круглосуточной отгрузки.

Какую схему мы придумали для реализации этой идеи:

При въезде на территиорию завода водителю еврофуры выдается возвратная магнитная карточка, на которую записан идентификатор задания для отгрузки.

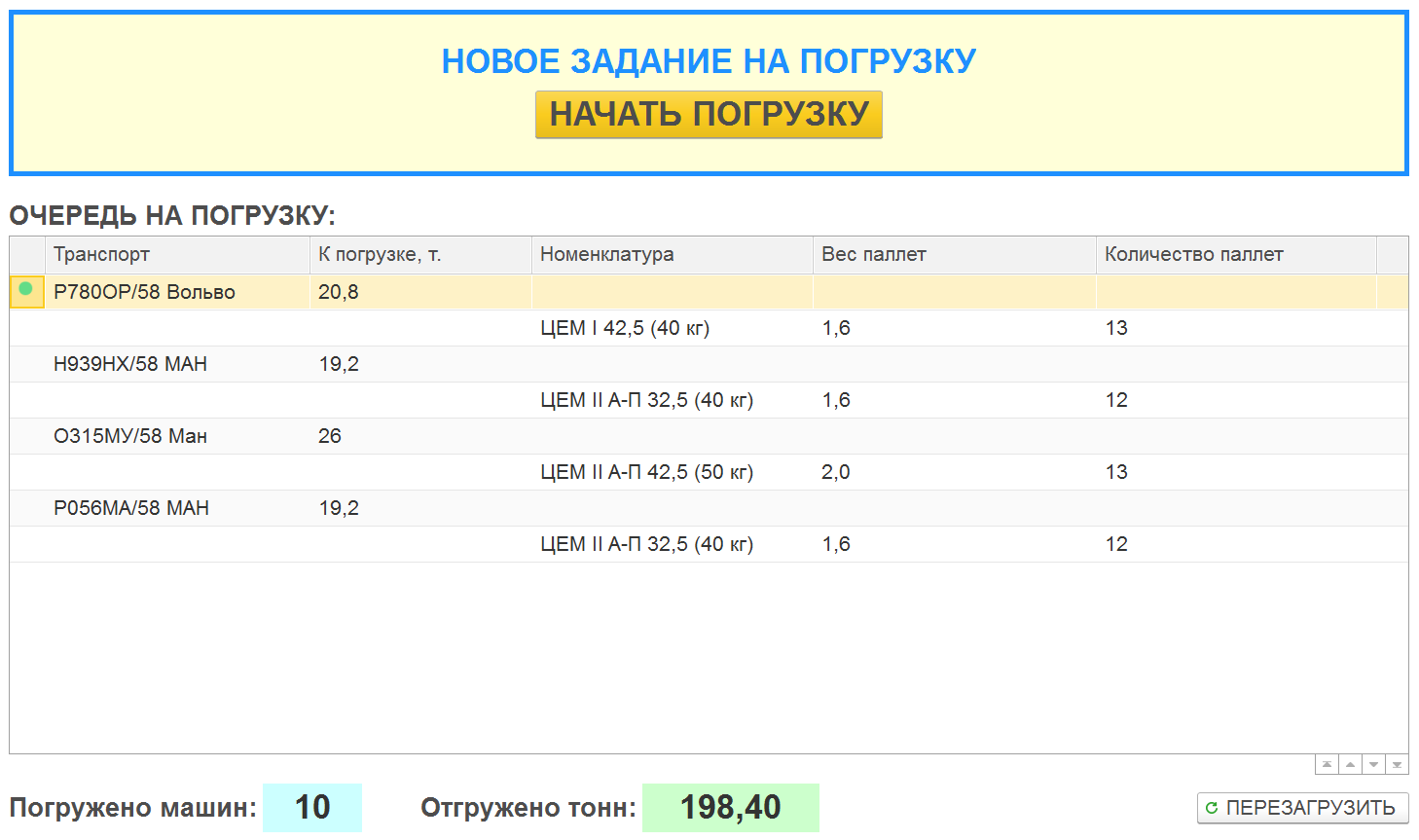

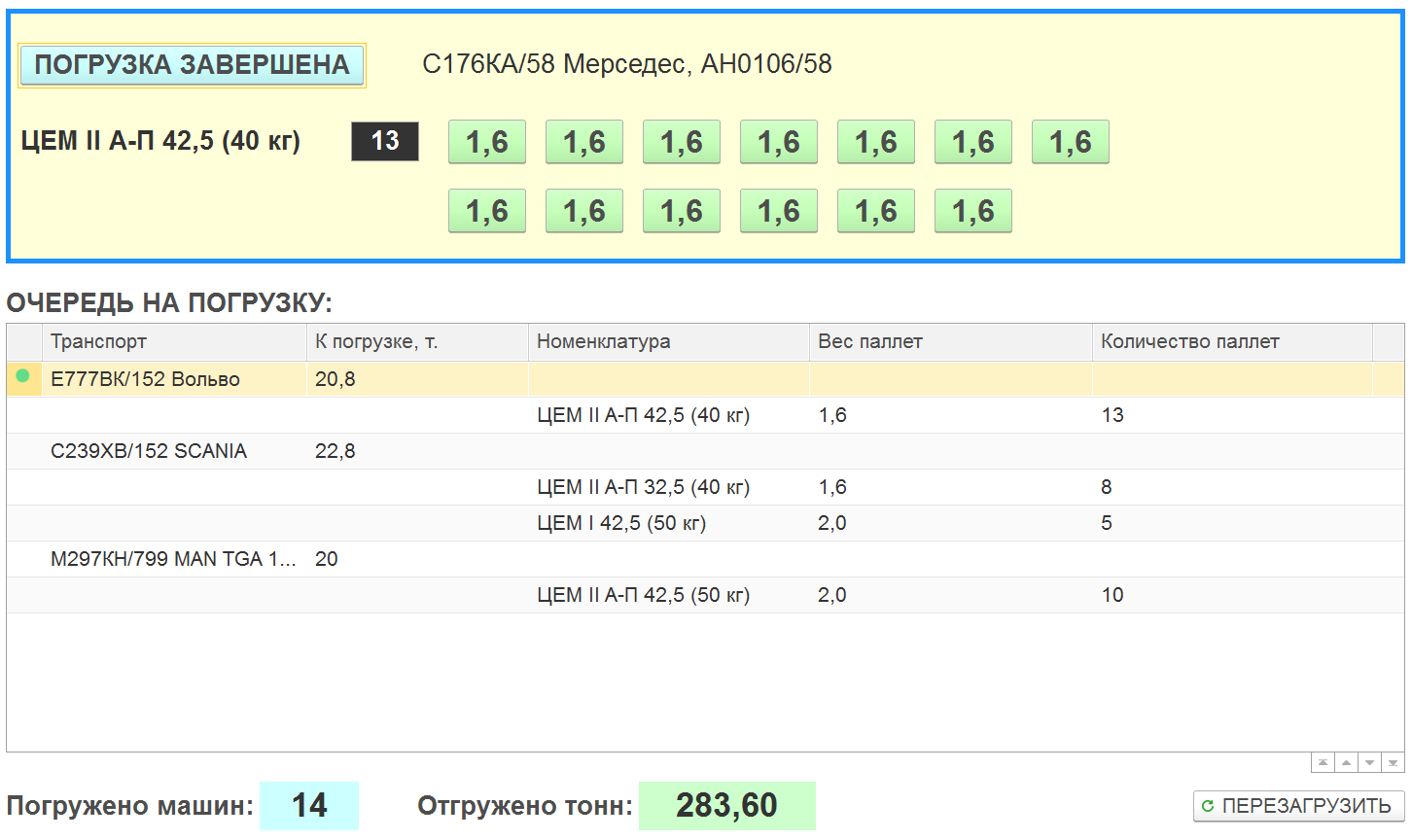

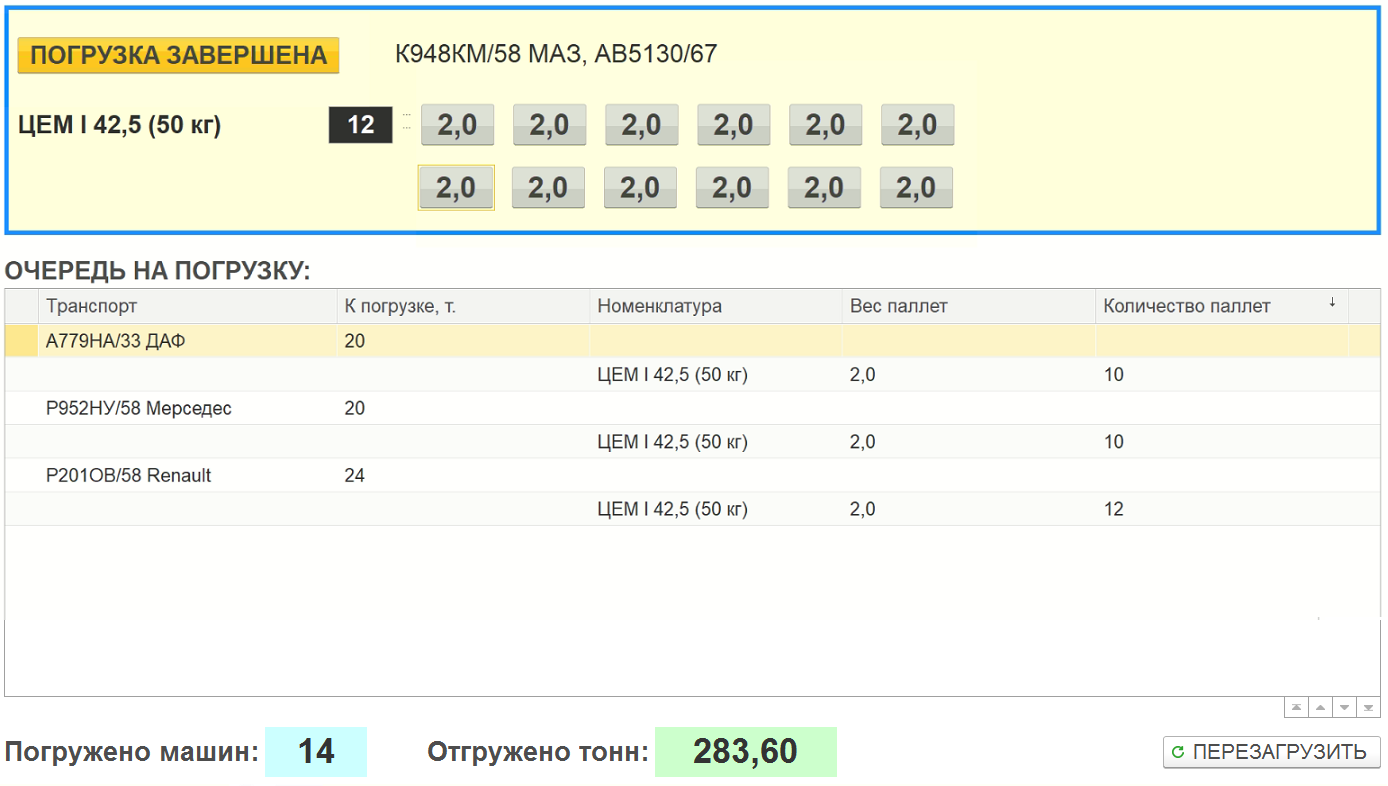

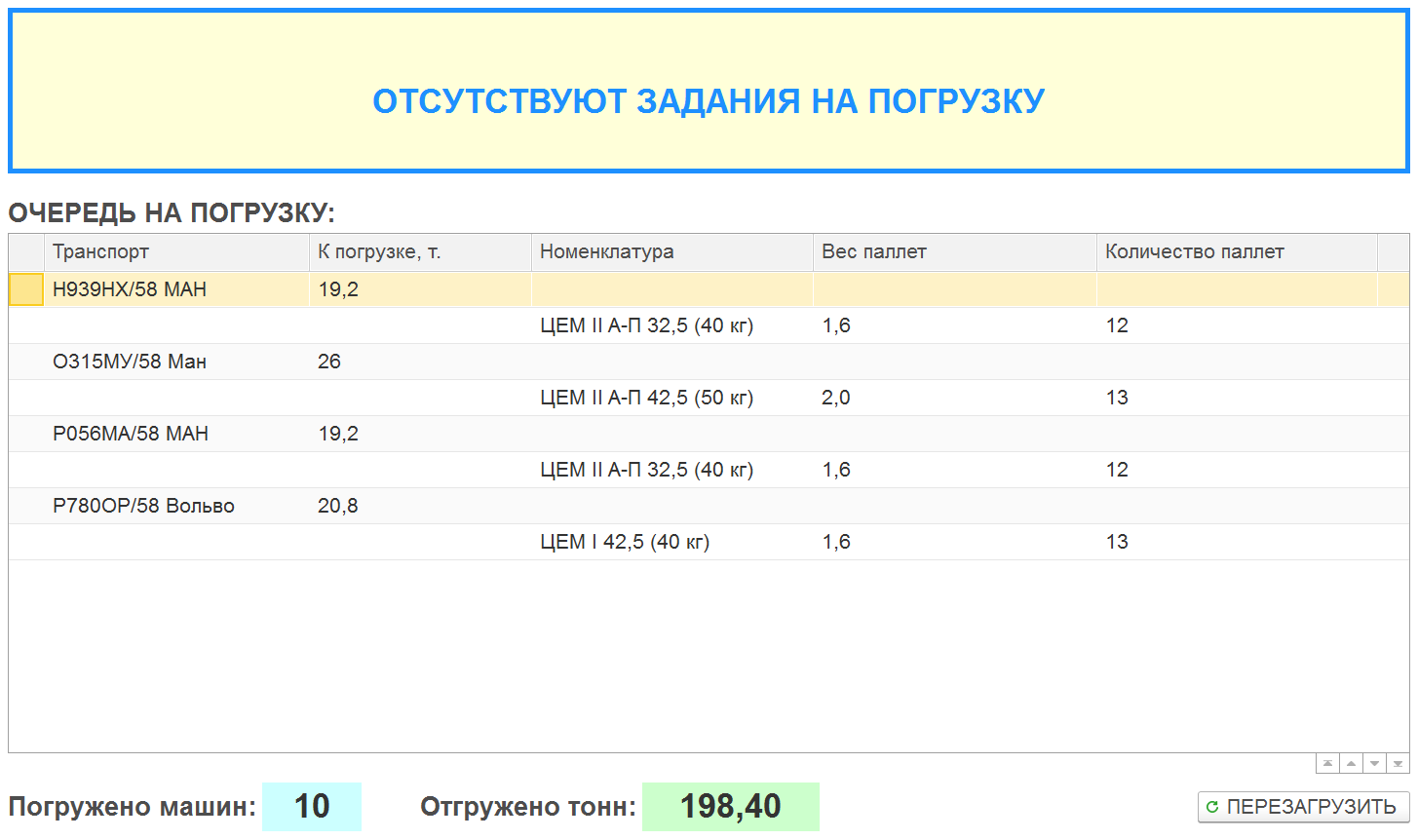

Водитель вилочного погрузчика видит на сенсорном экране очередь из заданий к погрузке по выданным магнитным карточкам.

Водитель еврофуры приезжает на склад готовой продукции и прикладывает магнитную карточку к считывателю.

Водитель вилочного погрузчика видит на сенсорном экране текущее задание со спецификацией и начинает отгрузку.

В процессе отгрузки паллет по заданию, водитель виловного погрузчика отмечает на сенсорном экране их погрузку и видит оставшиеся паллеты.

После окончания отгрузки всей спецификации, водитель вилочного погрузчика завершает текущее задание.

Водитель еврофуры приезжает на КПП для выезда с завода, сдает диспетчеру магнитную карточку и получает распечатанный комплект отгрузочных документов.

После завершения очередного задания, водитель вилочного погрузчика видит на сенсорном экране новое задание на отгрузку и начинает его выполнение.

Первая задача: организовать беспроводную Wi-Fi сеть и 100% уровень сигнала на складах и прилегающей территории, где перемещается вилочный погрузчик.

Вторая задача: подобрать сенсорный экран для монтажа в кабину вилочного погрузчика, на котором водитель будет получать задания и отмечать их выполнение.

Ошибка c подбором оборудования, которую мы впоследствии устранили

Изначально мы решили подключить сенсорный POS-монитор 15" с микрокомпьютером Raspberry и ИБП к бортовой сети вилочного погрузчика через автомобильный инвертор.

Сначала ничего не предвещало беды и система исправно отработала первые 3 недели.

Проблемы начались позже, когда вилочный погрузчик начал внезапно глохнуть прямо во время движения из-за того, что сильно разряжался аккумулятор.

Дагностика показала, что причиной разряда аккумулятора стало повышенное энергопотребление бортовой сети из-за подключенного оборудования.

POS-монитор с микрокомпьютером и ИБП пришлось демонтировать и срочно найти замену (защищенный планшет с питанием от прикуривателя 12v).

В итоге в качестве сенсорного экрана для водителя вилочного погрузчика был подобран защищенный планшет с диагональю 12".

Третья задача: разработать программное обеспечение для водителя вилочного погрузчика для управления заданиями на погрузку (очередь на погрузку, начало выполнения задания из очереди, выполнение текущего задания, завершение отгрузки по текущему заданию).

Эта задача оказалось довольно простой. Мы установили на планшет тонкий клиент "1С:Предприятие 8.3" со специально разработанным интерфейсом (интерактивная экранная форма) и "бесшовной" интеграцией с ERP в режиме онлайн.

Ключевые особенности интерфейса: нет лишней информации, крупные надписи, крупные цветные кнопки, задания подгружаются и выполняются последовательно.

Примеры других экранных форм интерфейса для водителя

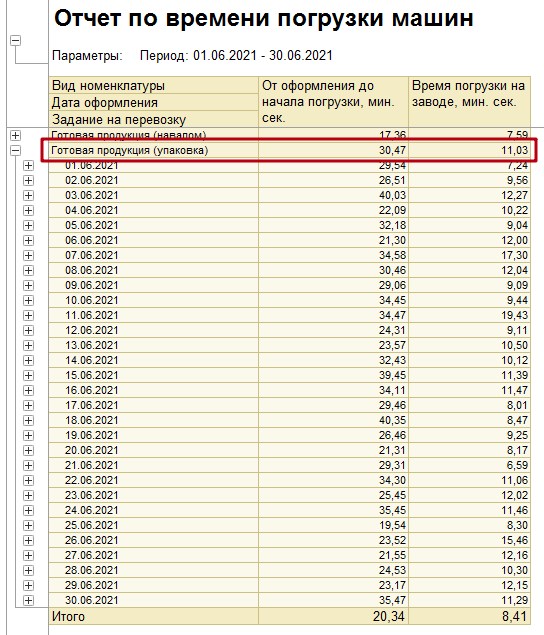

ГЛАВНЫЕ РЕЗУЛЬТАТЫ:

1. Пропускная способность отгрузки паллет со склада увеличилась в 1.5 раза:

- до апреля среднее время погрузки одной еврофуры составляло 15-20 минут.

- в апреле (начало эксплуатации) среднее время погрузки одной еврофуры сократилось до 14 мин. 6 сек.

- в мае (промышленная эксплуатации) среднее время погрузки одной еврофуры сократилось до 12 мин. 32 сек.

- в июне (после дополнительной оптимизации) среднее время погрузки одной еврофуры сократилось до 11 мин. 3 сек.

2. Водитель вилочного погрузчика самостоятельно выполняет задания на отгрузку без участия кладовщика.

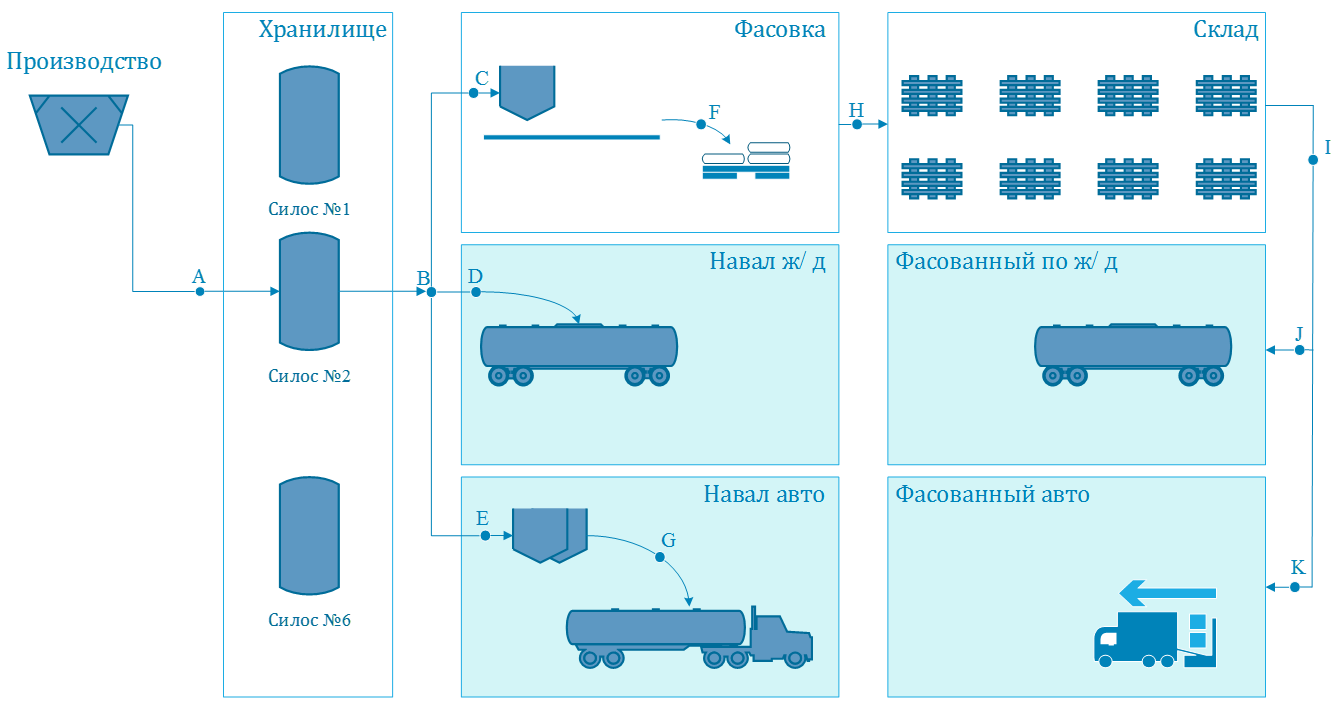

Автоматический учет партий готовой продукции (сыпучей)

Если с учетом партий готовой продукции на складе паллетированного цемента все относительно просто и понятно (есть момент прихода конкретных паллет на склад с линии паллетирования, есть время отгрузки конкретных паллет со склада в еврофуры).

Учет партий выпуска и отгрузки сыпучей продукции - задача не простая:

- круглосуточно 2 мельницы замалывают цемент в 6 силосов емкость по 10 тыс. тонн. каждый.

- в одном полном силосе хранится минимум 4 партии по 2,5 тыс. тонн цемента.

- цемент постоянно поступает в силоса сверху и постоянно расходуется из силосов снизу.

- с каждой отгрузкой клиенту передается паспорт качества, в котором указан номер отгруженной партии.

- по каждой партии готовой продукции в лаборатории хранятся арбитражные пробы в течение 90 дней.

A - выпуск партий готовой продукции (замол цемента с мельниц в силоса).

B - расход партий готовой продукции по трем направлениям:

C - в бункер линии фасовки и далее:

F - паллетирование

H - приход паллет на склад

I - расход со склада:

J - отгрузка в ж/д вагоны

K - отгрузка в еврофуры

D - на отгрузку в ж/д вагоны.

E - в бункеры авто отгрузки и далее:

G - отгрузка в автоцементовозы

Как выглядят цементные силоса на заводе

Силос представляет собой вертикальную полую башню цилиндрической формы, внутри которой хранится цемент россыпью.

Высота одного силоса 40 метров.

Диаметр одного силоса 18 метров.

Вместимость одного силоса 10 тыс. тонн цемента.

Исторически, учет партий на заводе вели сотрудники лаборатории. Процесс довольно сложный и рутинный, и требовал от сотрудников лаборатории круглосуточного и ежечасного ручного расчета партий замола в гугл-таблицах и ручного учета партий расхода в ERP.

Иными словами, сотрудникам лаборатории приходилось постоянно следить за количеством цемента в силосах, чтобы вовремя присвоить очередной номер партии выпуска или активировать очередную партию отгрузки.

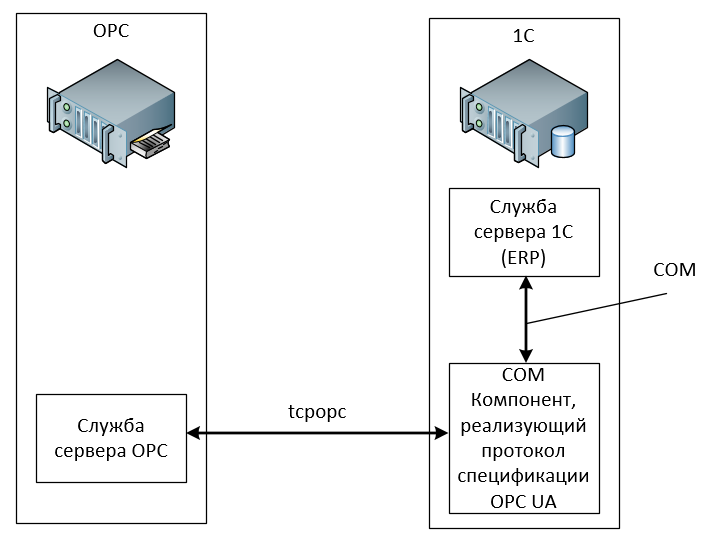

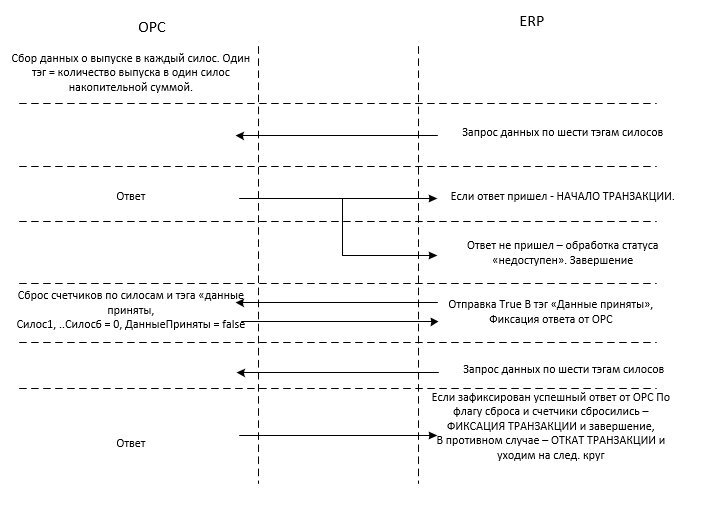

Интеграция ERP и АСУТП через OPC-клиент в режиме онлайн

Проанализировав ситуацию, мы поняли, что реальные данные о замоле цемента в мельницам есть в базе данных АСУТП (Siemens), которая управляет производственными процессами и технологическим оборудованием.

Ключевая задача: автоматически получать в ERP данные о количестве замолотого цемента в силосах по данным от АСУТП.

Для этого нам пришлось:

Разработать собственный OPC-клиент (наиболее трудозатратная часть).

Настроить соответствующие тэги для каждого силоса и каждой цементной мельницы на стороне АСУТП.

Реализовать на стороне ERP автоматическую службу для получения данных о количестве замолотого цемента от АСУТП каждые 15 минут.

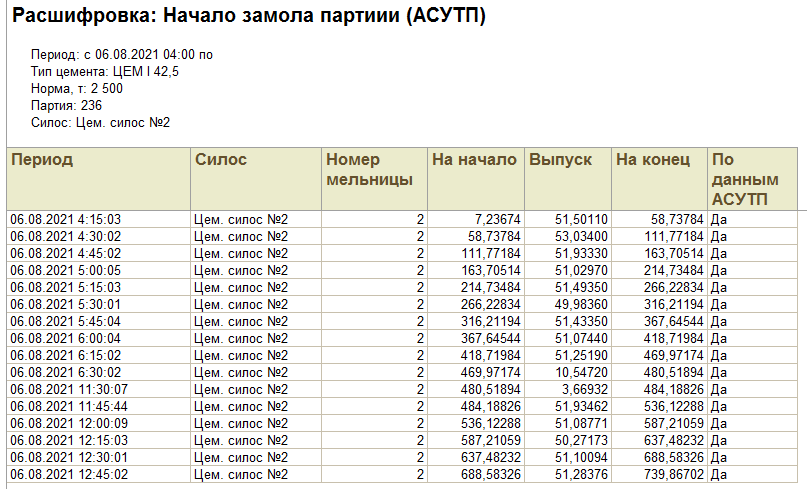

Теперь каждые 15 минут мы получаем в ERP данные с мельниц по данным от АСУТП. При накоплении чередной партии до нормативного объема 2,5 тыс. тонн в ERP автоматически активируется новый номер партии.

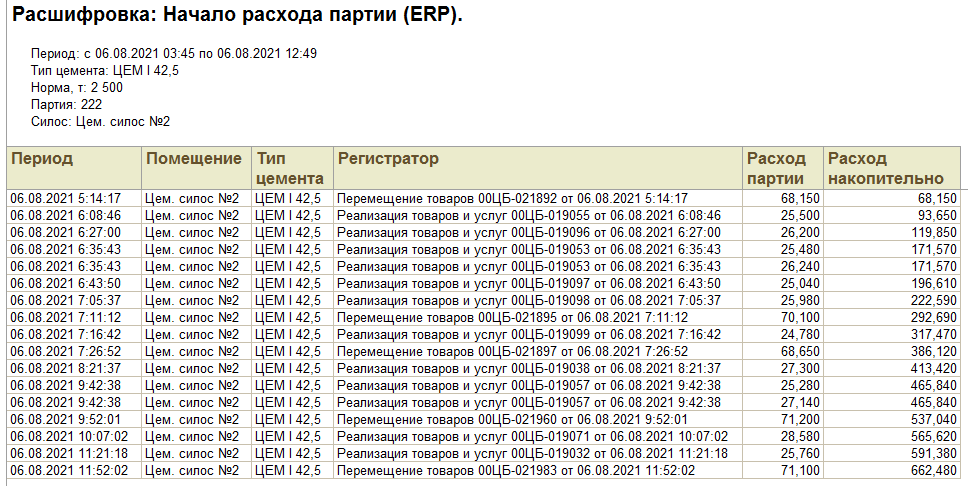

По фактической отгрузке по данным ERP мы определяем расход текущей партии и при достижении нормативного объема 2,5 тыс.тонн система автоматически активирует в расходе очередную партию в хронологическом порядке.

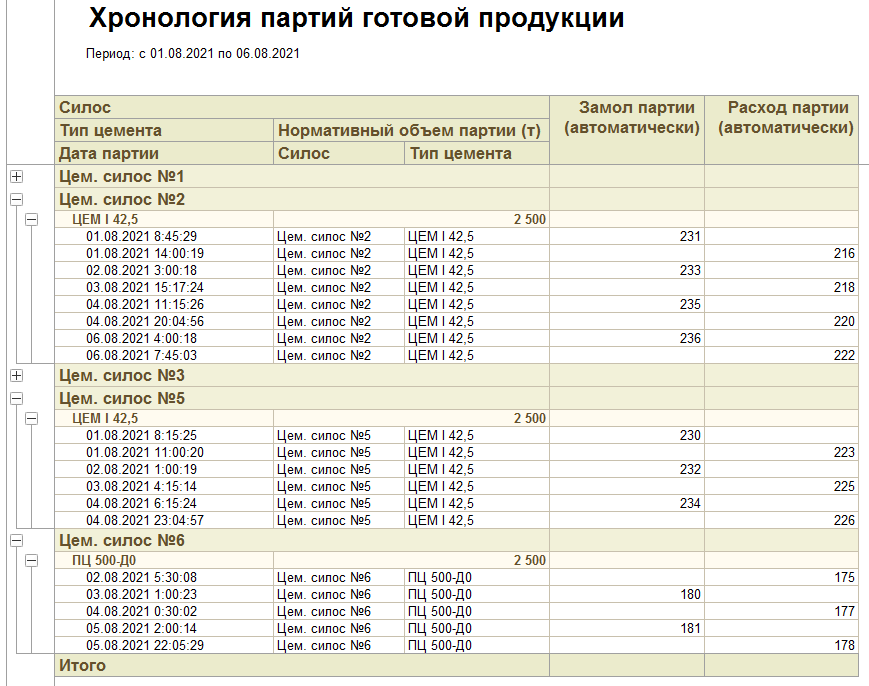

Для наглядности и контроля партий мы разработали в ERP отчет по хронологии автоматического замола и расхода.

Пример расшифровки отчета по замолу и расходу партий

ГЛАВНЫЕ РЕЗУЛЬТАТЫ:

1. Полностью автоматический учет в ERP количества замолотого цемента в силосы по данным от АСУТП.

2. Полностью автоматический процесс активации очередных партий в замоле на стороне ERP по достижению нормативного объема 2,5 тыс. тонн.

3. Полностью автоматический процесс активации новых партий расхода в ERP по достижению нормативного объема 2,5 тыс.тонн.

4. Точный количественный учет партий сыпучей готовой продукции, основанный на реальных данных.

5. Сотрудники лаборатории больше не занимаются рутиной, а больше времени уделяют улучшению качественных характеристик готовой продукции.

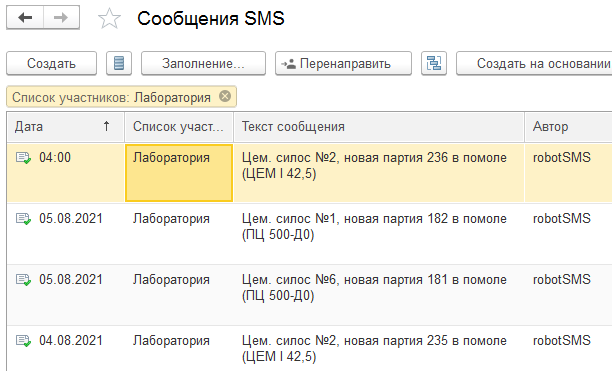

Также мы реализовали автоматическое уведомление из ERP сотрудников лаборатории об активации новых партий в замоле по SMS на служебный телефон.

Это помогает сотрудникам лаборатории вести правильный учет отбора проб в мельниц при их отнесении к конкретным партиям и для хранения арбитражных проб (требования ГОСТ).

Конечно, это не единственые участки автоматизации на производстве. В следующей публикации я расскажу о системе предиктивного обслуживания для службы ТОиР и автоматизации участка ж/д отгрузки при осмотре и приемосдаче вагонов.

Спасибо, что дочитали до конца!