Доброго дня!

Речь пойдет о решении такой проблемы, как полимеризация готовых 3D моделей после печати на LCD 3D принтерах, например как на нашем — Anycubic Photon S. Этот принтер печатает на базе фотополимерной смолы — после распечатки модели моются в изопропиловом спирте, но сами модели остаются липкими, мягкими.

Предпосылкой написания явилось отсутствие в продаже готовых бюджетных ламп. В любом случае, надеюсь статья будет полезна тем, кто начинает печатать на фотополимере и столкнулся с проблемой сушки напечатанных моделей.

Поехали.

По инструкции от смолы — отвердителем для нее является УФ свет длиной волны 400-405нм.

Проверенным решением было бы купить к принтеру, его фирменную сушилку, но цена совсем не понятная — при бюджете принтера в 32 тысячи рублей, платить еще 23 за коробку со светодиодами какое то барство.

Решение — сколхозить лампу своими руками из доступных компонентов.

Были закуплены:

- UV 3W LED Unit — 19 штук по 68 рублей (куплены в офлайне в родном городе, видимо вот эти с Али)

- Драйвер LED стабилизированный по току 600ма при 22-38 вольтах (спойлер: сразу сдох и был заменен вот на этот) — 450р

- Настольный светильник ЭРА NL-202 черный — качество ниже плинтуса, но для корча пойдет — 1299р

- Радиатор в Чип и Дип — 170р

- Термоклей — 190р

- 2 метра огнеупорного кабеля — 60р

Так как лампа у нас имеет форму лодочки правим под нее радиатор:

Разбираем саму лампу и выкидываем все кишки:

Первый вариант расстановки светодиодов: 9 штук в последовательное включение — итого потребление 32,4 вольта 600ма.

Заготавливаем перемычки:

Обезжириваем радиатор:

Наносим клей:

Сверлим готовый радиатор с приклеенными юнитами — будем использовать оставшиеся штатные дырки для саморезов:

Лудим контакты:

Спаиваем все последовательно:

Готово: примеряем драйвер, который входит аккурат в штатное место электроники лампы

Первое включение.

Включение прошло успешно, светодиоды дали мощный рассеянный свет.

2 минуты — радиатор начал ощутимо греться

5 минут — светодиоды начали моргать, радиатор раскалился как утюг — системы была экстренно выключена.

Моей ошибкой было то, что вовремя не проверил подающее напряжение с драйвера — а оно было в районе 41 вольта, то есть изначально с драйвером было, что то не то.

После первого включения и теста в 5 минут — драйвер постоянно начал давать пульсацию около 1 герца — я так и не понял, что произошло.

Немного поковырял плату драйвера из герметика, но не обладая достаточно глубокими познаниями в прозвонке цепей — просто списал в утиль:

Работа над ошибками.

В итоге из запасов был извлечен проверенный LS-AA-2.1 — 12V при 2.1А. Под него пришлось пересчитать вольт-амперную схему включения. Учитывая, что у БП есть регулировка по напряжению, было принято решение делать матрицу 4 ряда последовательно по 4 юнита параллельно. Таким образом получаем 525ма питание на каждый юнит (при 600ма по даташиту), и регулируемый в диапазоне 8 до 14 вольт (примерно 2 — 3,5 вольта на каждый юнит). Грубо говоря, по току вполне себе щадящий режим, а по напряжению — есть поле для подбора оптимального диапазона.

Так это выглядит:

Тестовое включение при 13,43в:

Полет нормальный, подождал 5 минут — радиатор опять сильно греется, но решил оставить этот вопрос до полной сборки и отладки.

Облагораживаем соединения термоусадкой:

Плата нового драйвера хоть и высовывается из алюминиевого корпуса, но не лезет ни в одно штатное место. Решил вернуть обратно в корпус и приладить его наверх лампы — бытовой стим-панк.

Общий вид:

В ходе отладки начала отваливаться (отключаться) одна 4х цепочка светодиодов, я связываю это с предыдущим крашем — всетаки некоторые юниты «поплыли» от своих заводских характеристик. Печаль, но с этим тоже надо как-то жить.

При 3,5 вольта на юнит система проработала стабильно минут 10, пока не разогрелась до примерно 60 градусов (радиатор) — затем начинала глючить все та же 4х цепочка.

Принял решение просверлить сверху радиаторные дырки для отвода тепла:

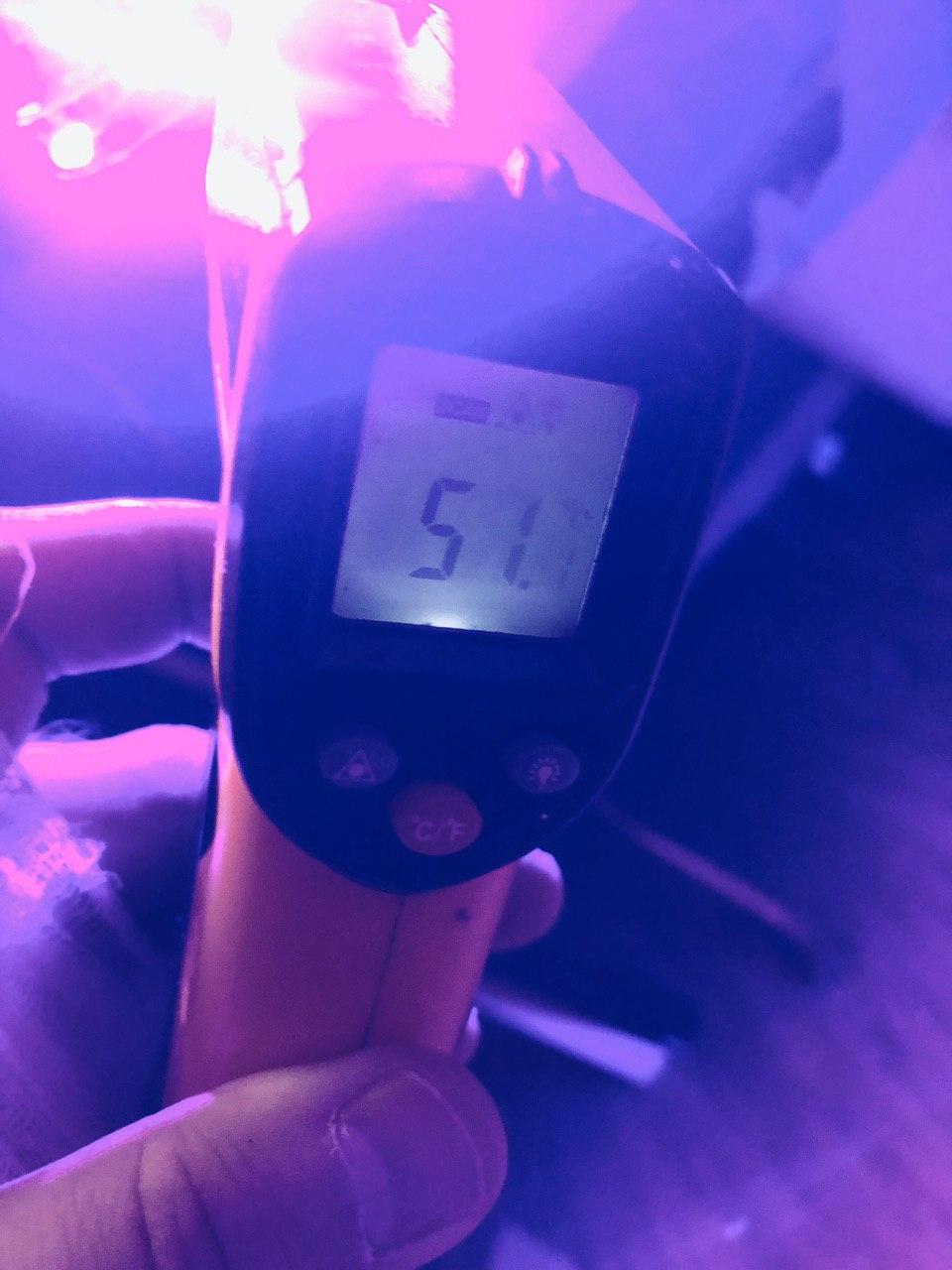

Самый стабильный результат получился при 3,15в на юнит — система ни разу не моргнула, дает достаточно света. Температура не поднимается выше 51С:

В процессе тестирования:

Итог.

Бюджет проекта получился примерно 3300р, из которых

Если вы знаете решение дешевле и лучше предложенного, напишите пожалуйста в комментариях.

В понедельник будет тестирование на заготовках — будет UPD.