Прежде чем перейти к статье, хочу вам представить, экономическую онлайн игру Brave Knights, в которой вы можете играть и зарабатывать. Регистируйтесь, играйте и зарабатывайте!

Современные мегаполисы часто именуют каменными джунглями, хотя куда более точным определением было бы «бетонные джунгли». Этот прочный и долговечный материал появился довольно давно, а именно 4000 лет тому назад. Именно благодаря ему многие архитектурные сооружения далекого прошлого сохранились до наших дней (Парфенон, например). Если в древности люди ломали голову над тем, как построить что-то великое и фактически вечное, но сейчас людей больше волнуют вероятные последствия. Одним из самых наболевших является вопрос экологии. И вот ученые из Токийского университета (Япония) придумали метод использовать отходы во благо, разработав рецепт нового типа бетона, в состав которого входят бетонные отходы и углекислый газ. Какие именно компоненты бетона 2.0 использовались, каковы его характеристики по сравнению с обычным бетоном, и сможет ли новый строительный материал стать заменой старому? Ответы на эти вопросы мы найдем в докладе ученых. Поехали.

Основа исследования

Одним из самых распространенных в мире строительных материалов является портландцемент, запатентованный Джозефом Аспдином в 1824 году. Свое название материал получил в честь острова Портленд (Великобритания), так как бетон, получаемый из него, внешне похож на природный камень, добываемый в этом регионе.

Низкая стоимость и широкая доступность известняка, сланца и других природных материалов, используемых в портландцементе, сделали его одним из самых дешевых и широко используемых материалов в мире. То же самое можно сказать и про бетон, получаемый с использованием портландцемента.

По приблизительной оценке (данные 2018 года) общее количество портландцемента, произведенного во всем мире с начала XX века, составляет примерно 110 миллиардов тонн. Учитывая невероятные объемы производства, вполне очевидно и то, что объемы выбрасываемого углекислого газа в атмосферу также велики. Примерно 7% от общих выбросов приходится именно на цементную промышленность. Портландцемент выделяет приблизительно 770 кг CO2 на тонну цемента во время производства, из которых 480 кг/т приходится на кальцинирование известняка.

Самое же любопытное это то, что в самом бетоне имеется нечто, способное помочь в борьбе за экологию. Кальций, удерживаемый в бетоне в виде гидрата, может связывать CO2 посредством карбонизации. В теории он может улавливать до 55 миллиардов тонн CO2 во всем мире, что составляет порядка 2.0 % от общего объема CO2 в атмосфере.

Второй важный аспект, рассматриваемый учеными в их труде, это отходы самого бетона, образующиеся в ходе сноса зданий. В одной только Японии, где и проходило исследование, бетонных отходов в год образуется от 40 до 100 миллионов тонн. Если добыть из этих отходов кальций, но с его помощью можно было бы улавливать порядка 1.8-4.8 миллионов тонн CO2.

Учитывая столь заманчивые расчеты, ученые решили разработать метод, позволяющий использовать как отходы бетона, так и углекислый газ для создания нового строительного материала, названного ими CCC (calcium carbonate concrete или бетон с карбонатом кальция).

Подготовка образцов

Для имитации бетонных отходов использовались затвердевшие карбонизированные цементные пасты и кварцевый песок. Для приготовления образцов затвердевшей цементной пасты (ЗЦП) использовался обычный портландцемент. Отношение воды (использовалась деионизированная вода) к цементу для ЗЦП составляло 0.40.

Воду и цемент смешивали с помощью вакуумного миксера в течение двух минут. Затем свежую пасту выливали в емкость из нержавеющей стали и повторно перемешивали в течение пяти часов до получения кремообразной консистенции. Через 3 дня образцы ЗЦП были извлечены из формы и отверждены при 40 °C в течение 28 дней.

Затем образцы измельчали на частицы диаметром менее 300 мкм и применяли ускоренный процесс карбонизации, дабы имитировать естественный процесс карбонизации бетона. В ходе этого процесса использовалась концентрация CO2 в 5%, влажность 60% и температура 20 °C. Сам процесс занял более недели.

Также использовался кварцевый песок, плотность которого составляла 2.60 г/см3, а содержание SiO2 составляло 96% по данным рентгенофлуоресцентного анализа. В дальнейшем песок просеивался для удаления частиц диаметром более 0.6 мм.

Деионизированная вода и CO2 (чистота выше 99.5%) были смешаны с известняковым порошком для получения раствора бикарбоната кальция при температуре примерно 4 °C. Плотность порошка составляла 2.65 г/см3, а доля содержания CaO была равна 55 мас.%.

Изображение №1

Схема выше демонстрирует процесс обработки. Сначала порошок известняка помещался в резервуар в качестве источника кальция и смешивался с деионизированной водой и газообразным CO2 для получения раствора бикарбоната кальция, температура которого поддерживалась на уровне около 4 °C с помощью экстрактора тепла. Затем пресс-форма заполнялась газированным порошком ЗЦП (2.24 г) или кварцевым песком (2.67 г), а внешняя часть формы нагревалась до 70 °C.

Пресс-форма и резервуар соединены трубами для создания системы циркуляции, так что раствор бикарбоната кальция может циркулировать с помощью насоса. После того как раствор больше не мог проходить через форму, насос выключали, а затвердевший образец вынимали из формы. Сама пресс-форма была изготовлена из нержавеющей стали толщиной 2.0 мм, а ее размеры составляли φ10 х 20 мм.

Результаты исследования

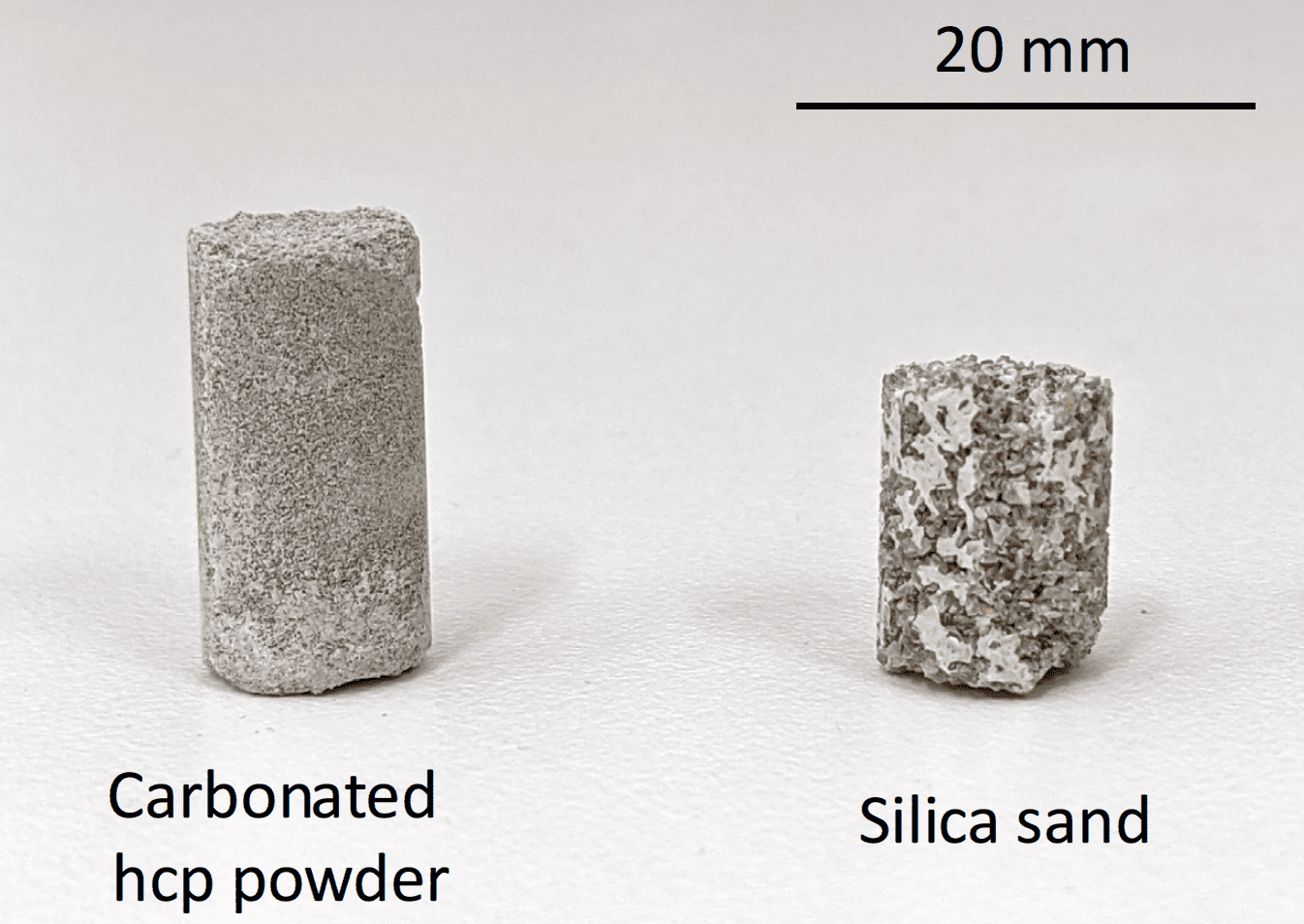

Изображение №2

Выше представлены снимки полученных образцов. В случае использования кварцевого песка (справа) образец (высота 10 мм) получается хрупким, а некоторые его части откалываются. Но вот образцы, полученные с применением карбонизированного ЗЦП порошка, оказались намного прочнее, посему было решено установить их характеристики.

Средняя прочность на сжатие трех образцов составила 8.6 МПа со стандартным отклонением 0.65 МПа. Этой прочности достаточно для изготовления кирпича, но она несравнима с прочностью на сжатие современного портландцементного бетона.

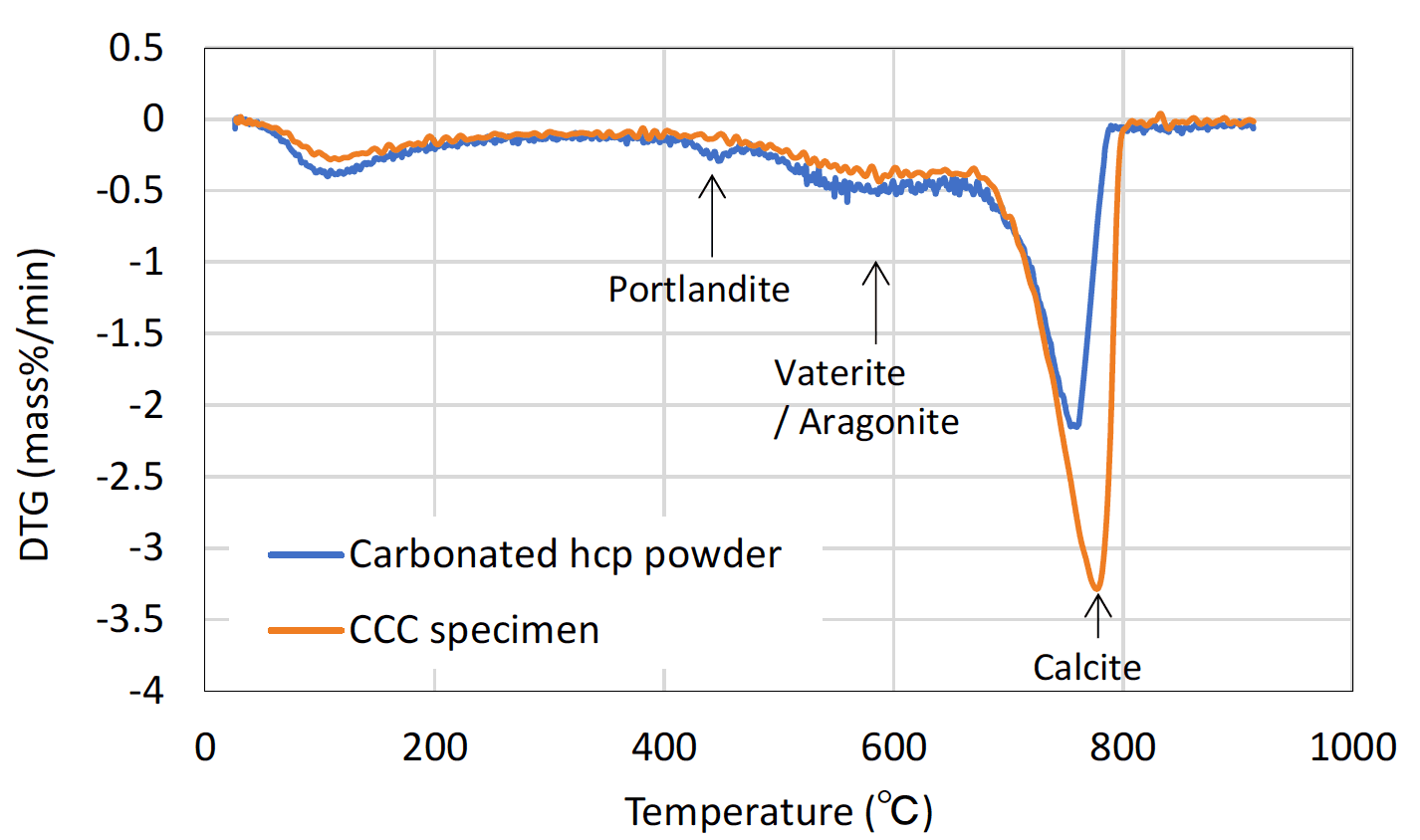

Изображение №3: результаты термогравиметрии (анализ изменения массы образца в ответ на изменение температуры) образцов.

На графиках карбонизированного ЗЦП порошка наблюдались пики портландита, ватерита и/или арагонита и кальцита, в то время как графики CCC демонстрировали пик ватерита и/или арагонита и острый пик кальцита. Из этих данных следует, что ЗЦП порошок улавливал примерно 25.6 мас.% CO2, а CCC примерно 39.0 мас.%.

Изображение №4: сравнение результатов порошковой рентгеновской дифракции карбонизированного ЗЦП порошка (сверху) и CCC образца (снизу).

Изображение №5: количественное определение фаз в карбонизированном порошке ЗЦП (слева) и в образце CCC (справа).

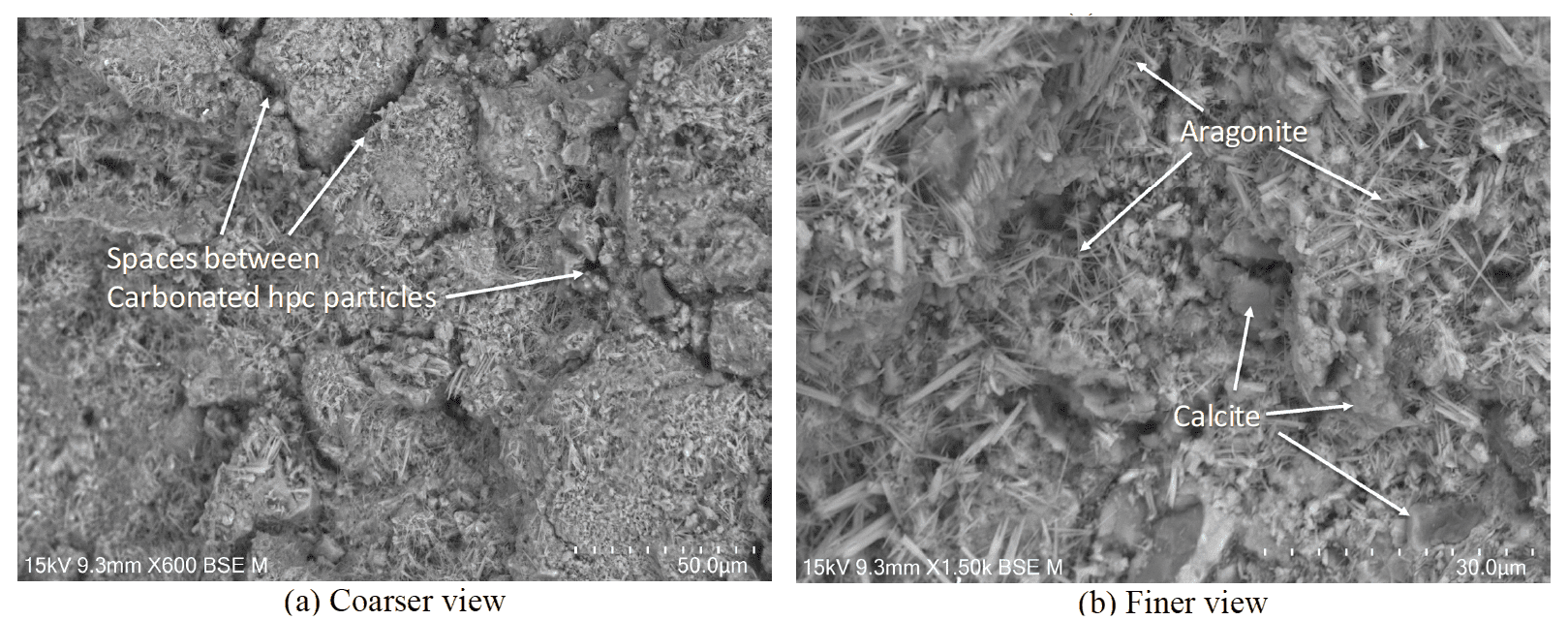

Изображение №6: РЭМ-снимки образца CCC, показывающие поры, заполненные игольчатыми кристаллами (a), и сами иглы диаметром от 1 до 3 мкм и длиной менее 10 мкм (b).

Изображение №7: SEM/EDS картирование CCC образца для кремния, кальция и углерода.

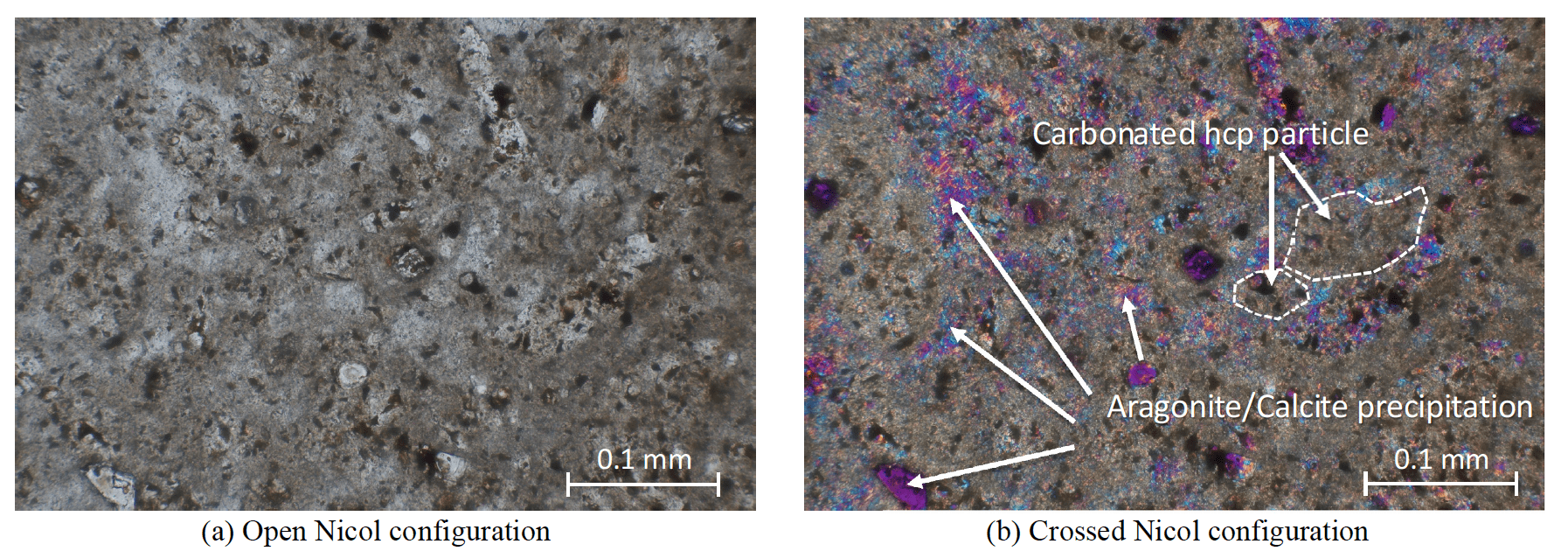

Дополнительно были сделаны снимки с помощью поляризационной микроскопии. Цветные области на 8b указывают на участки, где были осаждены кристаллы карбоната кальция (в основном кальцита или арагонита), а коричневые области показывают карбонизированные частицы ЗЦП.

Изображение №8: поляризационная микроскопия CCC образца.

Этот анализ также предполагает, что пространства между карбонизированными частицами ЗЦП были заполнены в основном кальцитом и арагонитом.

Анализ результатов

После проведения анализов ученые собрали достаточное количество данных, чтобы подробно описать свойства исследуемых образцов.

Номинальная плотность (включая поры) CCC образца составляла около 1.48 г/см3. Предполагая, что твердая часть образца состоит из карбоната кальция (плотности: арагонит — 2.91 г/см3, кальцит — 2.71 г/см3 и ватерит — 2.54 г/см3) и C-S-H (2.60 г/см3), расчетный объем пор CCC образца в таком случае составляет 46%.

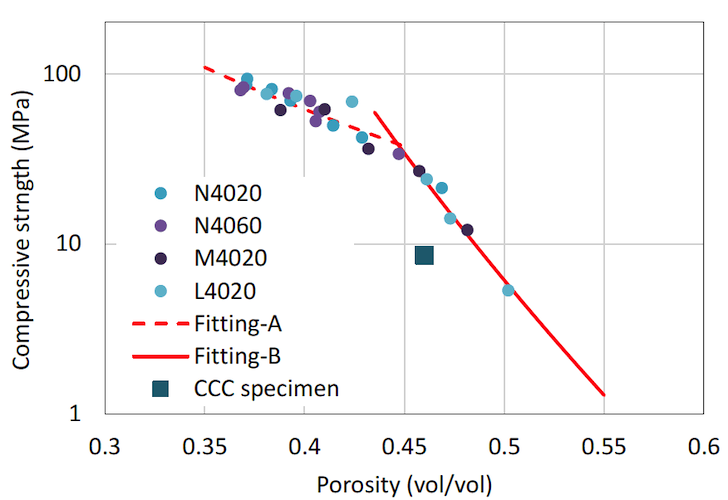

Прочность на сжатие образцов из ЗЦП с соотношением воды и цемента 0.40 представлена как функция пористости, рассчитанной на основе данных рентгеновской дифрактометрии.

Изображение №9: сравнение зависимости между пористостью и прочностью на сжатие в CCC образце и в портландцементных пастах.

По графику видно, что CCC образец ниже ЗЦП. Это может быть связано с природой карбоната кальция, который не имеет слоистой структуры, в то время как листы C-S-H могут быть связаны ионами кальция, уравновешивающими заряд, в межслоевых пространствах.

Данные из предыдущих исследований гласят, что растворы кальцита с высокой концентрацией газообразного CO2 показывают около 13.2 мМ Ca на 1 килограмм раствора при 4 °C и около 3.6 мМ при 70 °C. А вот растворы арагонита с высокой концентрацией газообразного CO2 показывают примерно 15.3 мМ при 4 °C и 4.0 мМ при 70 °C. Из этого следует, что растворимость арагонита всегда выше, чем растворимость кальцита, а основной осажденной фазой является арагонит. Изменяя температуру раствора бикарбоната кальция, можно изменить степень перенасыщения в 2.3-2.8 раза. Если раствор карбоната кальция находится в обычном состоянии pCO2 (т.е. при обычном парциальном давлении сего газа), то степень перенасыщения может быть изменена более чем в 70 раз. При этом изменение температуры способствует увеличению количества осадков.

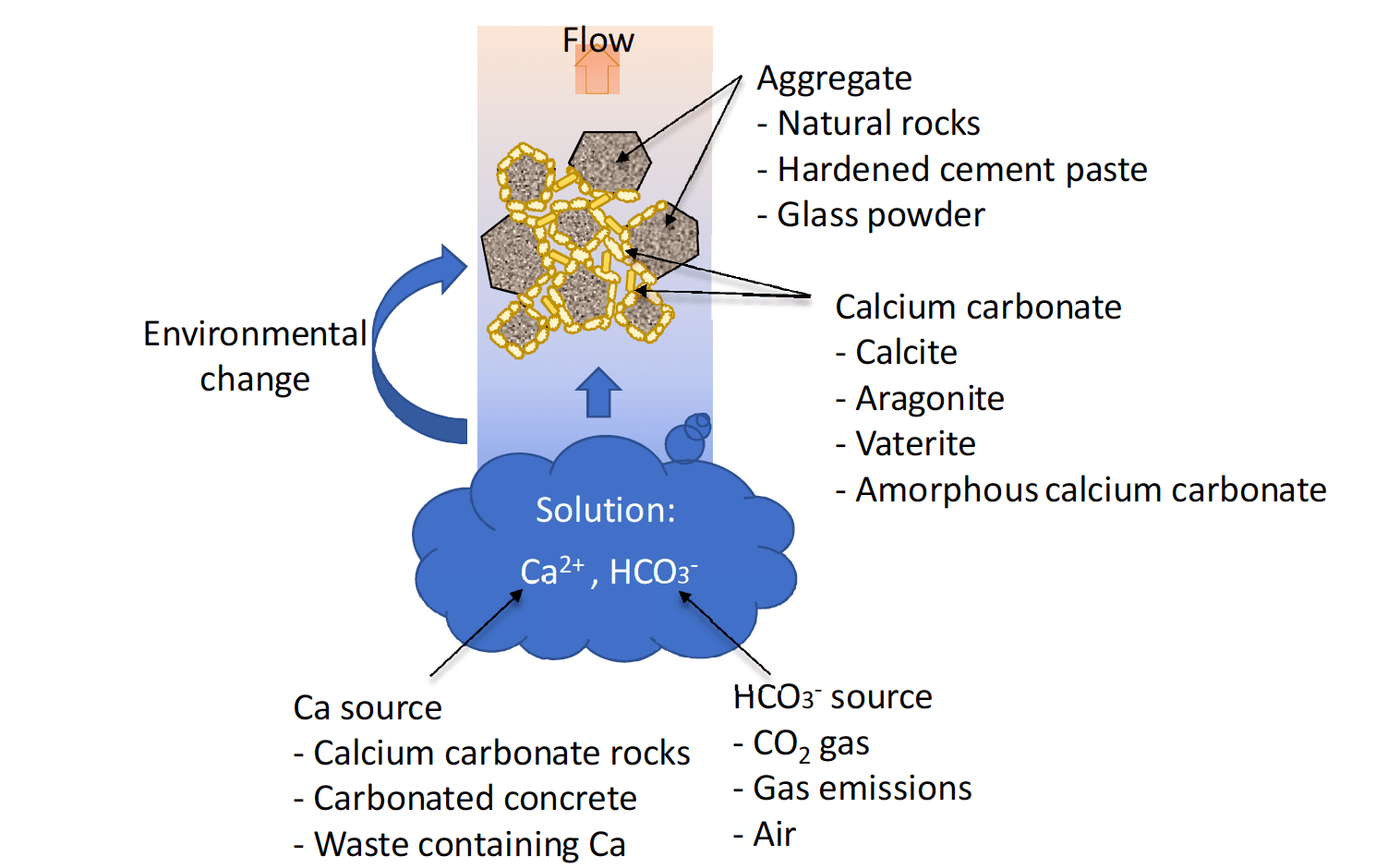

Изображение №10: схема процесса производства бетона с карбонатом кальция (CCC).

Показанный выше процесс основан на конкреции кальцита, которая естественным образом наблюдается у раковин лопатоногих моллюсков (Scaphopoda) на морском дне. В случае образования конкрементов, HCO3- образуется из жирной кислоты из разлагающихся органов моллюска, а источником ионов Ca2+ является морская вода.

Жирная кислота диффундирует из устья раковины в окружающую глинистую среду, а карбонат кальция осаждается после того, как жирная кислота контактирует с морской водой, что сопровождается внезапным падением pH. Несмотря на то, что все эти явления регулируются процессом диффузии-осаждения, предполагается, что процесс образования конкреций кальцита (диаметром от 14 до 17 мм) будет происходить в период от нескольких недель до нескольких месяцев.

В процессе, показаном на изображении №10, ионы Ca2+ и HCO3- присутствуют в растворе, смешанном с газообразным CO2 и порошком кальцита. Движущей силой осаждения карбоната кальция в процессе является изменение температуры и высокая концентрация связанных элементов в растворе. При большом изменении температуры образцы диаметром φ10 х 20 мм можно получить буквально за сутки.

Из графика на изображении №9 видно, что агрегаты (заполнители) могут быть обычными неорганическими материалами, что позволяет осаждать карбонат кальция на поверхности материалов. Следовательно, в качестве заполнителя можно использовать раздробленные бетонные куски (отходы после сноса зданий). В качестве источника кальция можно использовать карбонатный бетон или карбонат кальция. Также возможно использование содержащих кальций промышленных отходов, таких как гипс. Что касается источника бикарбоната, вероятными источниками являются газообразные выбросы промышленных предприятий, содержащие высокие концентрации CO2. Таким образом можно повторно использовать материалы, которые уже не могут использоваться по своему основному назначению.

Ученые отмечают, что в случае конкреции природного кальцита пористость составляла всего 25%. В дальнейшем этот показатель можно уменьшить, но нужны дополнительные исследования. То же самое можно сказать и касательно энергопотребления, уровень которого для производства CCC материала ниже, чем для производства классического портландцемента. Однако показатели пока не столь привлекательны, чтобы полностью переходить на CCC.

Для более детального ознакомления с нюансами исследования рекомендую заглянуть в доклад ученых.

Эпилог

В данном труде ученые показали, как из бетонных отходов и углекислого газа можно получить новый тип цемента и, следовательно, бетона. Изюминкой CCC (бетон с карбонатом кальция) является кальций, который можно получить из отходов бетона, а не из известняка, как это обычно происходит. Важно отметить, что этот процесс требует меньших температур, чем извлечение кальция из известняка, что повышает энергоэффективность производства CCC бетона.

Карбонат кальция хоть и является весьма прочным, он пока не может заменить бетон, который все таки прочнее. Ученые уверены, если же оптимизировать процесс производства CCC и более точно подобрать используемые в процессе компоненты, то его характеристики могут превзойти оные у бетона. Конечно, CCC бетон пока нельзя использовать для строительства небоскребов, но вот небольшие дома из него строить можно.

На данный же момент самой выдающейся частью сего исследования является не столько прочность, сколько возможность перерабатывать бетонные отходы, которые в противном случае стали бы частью и без того огромных мусорных куч.

Переработка отходов — это крайне важный аспект современной жизни и того, какой она будет в будущем. Людей много, а мусора еще больше. И если с ним ничего не делать, то пластиковых островов и мусорных гор станет в разы больше. А это не самые приятные элементы пейзажа, которые вряд ли кто-то захотел бы видеть из своего окна. Можно как угодно относится к эффективности переработки отходов, но принимать в ней участие может абсолютно каждый. Проблема в том, что многим либо лень, либо плевать. Лично меня удивляют люди, которые могут спокойно выбросить в бак для биомусора пакет, наполненный пластиком, только потому что этот бак на три шага ближе. То есть дома сортировать мусор терпения хватило, а вот выкинуть в нужный бак уже нет? А еще печально и одновременно смешно, когда перед выборами (или в любой другой период активизации политических деятелей) партия или политик рассылают по всему городу агитационные глянцевые флаеры или газеты/журналы (иногда даже в пакетах с их логотипом), в которых пишется о том, как сильно они любят и переживают за экологию.

Благодарю за внимание, оставайтесь любопытствующими, хорошей всем рабочей недели и сортируйте мусор, пожалуйста.

Немного рекламы

Спасибо, что остаётесь с нами. Вам нравятся наши статьи? Хотите видеть больше интересных материалов? Поддержите нас, оформив заказ или порекомендовав знакомым, облачные VPS для разработчиков от $4.99, уникальный аналог entry-level серверов, который был придуман нами для Вас: Вся правда о VPS (KVM) E5-2697 v3 (6 Cores) 10GB DDR4 480GB SSD 1Gbps от $19 или как правильно делить сервер? (доступны варианты с RAID1 и RAID10, до 24 ядер и до 40GB DDR4).

Dell R730xd в 2 раза дешевле в дата-центре Maincubes Tier IV в Амстердаме? Только у нас 2 х Intel TetraDeca-Core Xeon 2x E5-2697v3 2.6GHz 14C 64GB DDR4 4x960GB SSD 1Gbps 100 ТВ от $199 в Нидерландах! Dell R420 — 2x E5-2430 2.2Ghz 6C 128GB DDR3 2x960GB SSD 1Gbps 100TB — от $99! Читайте о том Как построить инфраструктуру корп. класса c применением серверов Dell R730xd Е5-2650 v4 стоимостью 9000 евро за копейки?