Новая российская ракета «Союз-5» разрабатывается с применением современной технологии — сварки трением с перемешиванием. Недавно я рассказывал, как в Подмосковье специалисты компании S7 Space для своей ракеты осваивают такую сварку. Теперь же удалось стать свидетелем первых шагов в постижении этой технологии уже на государственном ракетно-космическом предприятии РКЦ Прогресс в Самаре.

Сварка трением с перемешиванием (не путать с обычной сваркой трением) вошла в ракетостроение ещё в 90-х годах, когда её стали использовать при изготовлении топливных баков американских челноков Space Shuttle. В России тогда строили ракеты по прежним чертежам и по освоенным технологиям. Начать внедрение сварки трением с перемешиванием (СТП) удалось только в новых российских ракетах. Первой стала модульная «Ангара», сейчас СТП применяется на омском ПО «Полёт» для сварки топливных баков универсальных ракетных модулей «Ангары».

Ракетные баки — это одновременно и корпус ракеты, который должен выдерживать высокие вертикальные нагрузки и сохранять легкость. Раньше использовали просто толстые листы алюминия, подобный тому, что лежит в музее «Самара космическая».

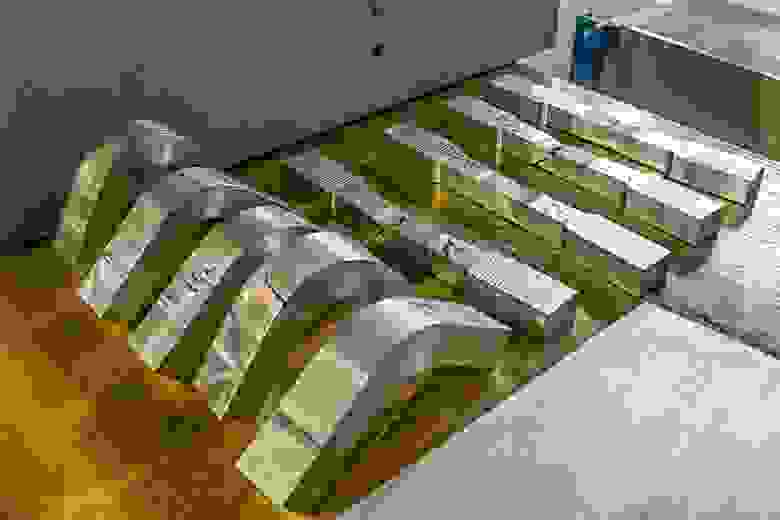

Сейчас же стенки баков делают в виде т.н «вафли». Вафельная панель изготавливается из толстого алюминиевого листа с помощью фрезеровки, так, чтобы снизить массу панели, но сохранить значительную прочность с помощью оставленных ребер жесткости. Именно они и создают сходство с известным кулинарным продуктом.

Так изготавливают корпуса центрального блока американской сверхтяжелой ракеты SLS и ступени тяжелой ракеты Delta Heavy, так делают нашу «Ангару», и теперь «Союз-5». Такая же «вафельная» технология применялась при производстве модулей российского сегмента МКС и для современных американских космических кораблей.

«Вафля» — это не единственный способ изготовления ракеты, например SpaceX делает иначе, и S7 Space идет следом, но, видимо, «Роскосмос» решил идти классическим путем.

Сварка топливных баков трением с перемешиванием применяется для соединения вафельных панелей в кольцо — обечайку, и для сварки обечаек друг с другом. Для этого можно применять и обычную аргонную электродуговую сварку, но СТП выигрывает конкуренцию с аргоном, по ряду признаков (автоматизация, отсутствие расходных материалов, упрощенная постобработка).

Любопытно, что, например, при производстве Delta Heavy фрезеруется плоская «вафля», а потом элементы закругляются и свариваются в обечайку.

И на «Ангаре», кажется, тоже.

Для «Союза-5» предполагается изготовление обечайки из толстых листов алюминия, а фрезеровка проводится уже после сварки в кольцо.

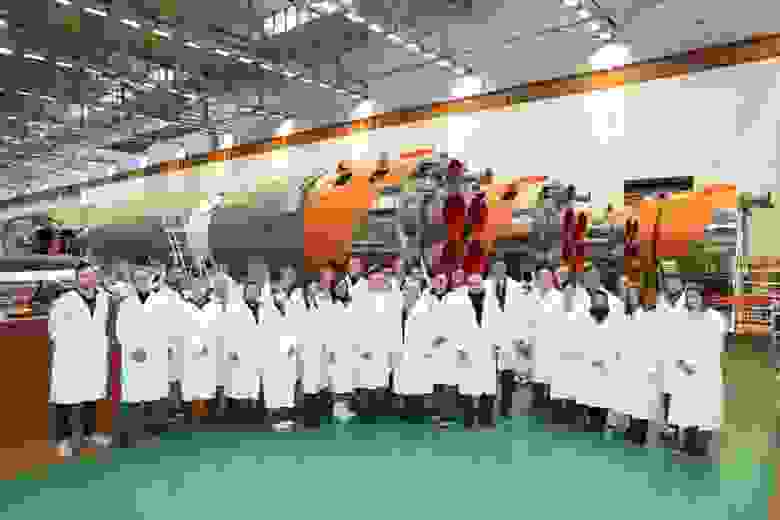

Сегодня самарский РКЦ Прогресс «как сосиски» продолжает выпускать трехступенчатую ракету «Союз-2», которая конструктивно и технологически идёт ещё от «королёвской семерки». Шестьдесят лет назад ракета Р-7 запустила первого человека на орбиту, а сейчас «Союз-2» продолжает выводить и пилотируемые корабли «Союз-МС», и выполнять грузовые запуски, в том числе по коммерческим международным контрактам. Вместе с группой журналистов и блогеров и мне удалось взглянуть и на это легендарное место.

Космонавтика — очень консервативный вид деятельности, принцип «работает — не трогай» действует в ней в полной мере, поэтому и сегодня технологии «Союз-2» мало отличаются от тех, с которых начиналась «семерка».

В 2021 году в Самаре начали производство первых элементов конструкции будущей средней ракеты «Союз-5». Она будет в полтора раза выше «двойки» и в два раза грузоподъемнее.

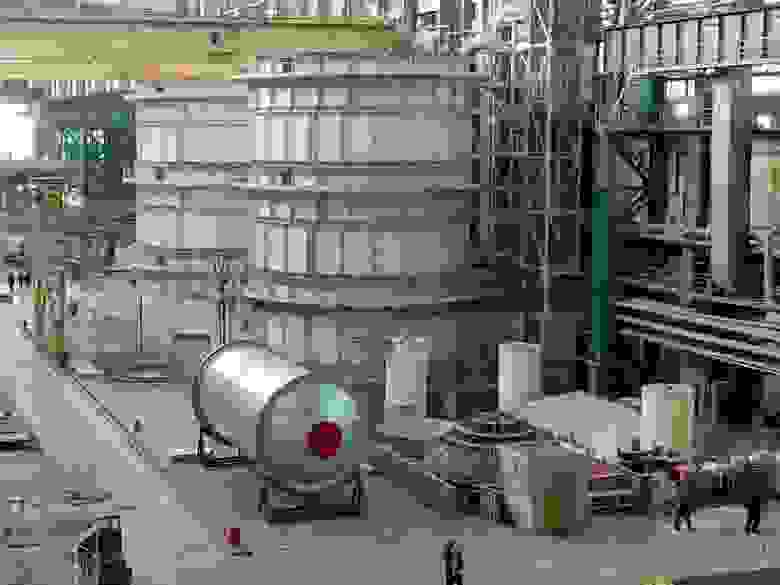

Новая ракета позволила начать внедрение и новых технологий. Под производство «Союза-5» сейчас модернизируется исторический цех, созданный полвека назад для советской сверхтяжелой ракеты Н-1.

Это фото снято на Байконуре в 70-е, но оно хорошо подходит, чтобы передать масштаб сборочного комплекса и в Самаре.

Впоследствии здесь же создавалась и другая отечественная «царь-ракета» — «Энергия».

Теперь здесь должна разместиться линия полного цикла производства новой ракеты «Союз-5», так, чтобы в одни ворота въезжали грузовики с листами алюминия и ракетными двигателями, а с другого выезжали готовые ракетные ступени. Возможно в будущем «Союз-5» станет основой для многомодульной российской сверхтяжелой ракеты, и тогда в третий раз этот цех оправдает свой циклопический размер.

Двигатель на «Союзе-5» будет РД-175МВ, который развивается от РД-170, созданного для боковых ускорителей «Энергии» и впоследствии применявшийся на ракете «Зенит». Собственно, «Союз-5» это и есть «импортозамещенный» «Зенит», чье украинское производство сейчас прекратилось. Первый РД-175МВ уже отправился с подмосковного «Энергомаша» в Самару.

Разработка «Союза-5» ведется за счет финансирования по Федеральной космической программе, но РКЦ Прогресс сумел привлечь и «внебюджетное» финансирование: льготный заем в размере 750 млн руб от Фонда развития промышленности (входит в группу ВЭБ.РФ). Для ФРП это способ поддержать производство одновременно двух предприятий: РКЦ Прогресс, для закупки сварочного оборудования, и чебоксарский «Сеспель», производящий это оборудование. По инициативе ФРП нашей группе журналистов и блогеров и обеспечили посещение ракетного производства.

Вообще в РКЦ Прогресс, наверно, самое жесткое по ограничениям невоенное предприятие «Роскосмоса». Я несколько раз бывал на предприятии, но не дальше административной части, и даже так пропускали только избавив на проходной от всей техники сложнее шариковой ручки. Сейчас же провезли целый автобус народа с телефонами и фотоаппаратами, за такое и 750 миллионов отдать не жалко.

Правда производство «Союза-2» удалось посмотреть без фототехники — только показали и рассказали. В компенсацию, прислали несколько кадров от пресс-службы. Хотя, как оказалось, эти кадры публиковались и ранее, но, поскольку производство не менялось десятилетиями, тут всё практически также, как и оставил Королёв (утрирую).

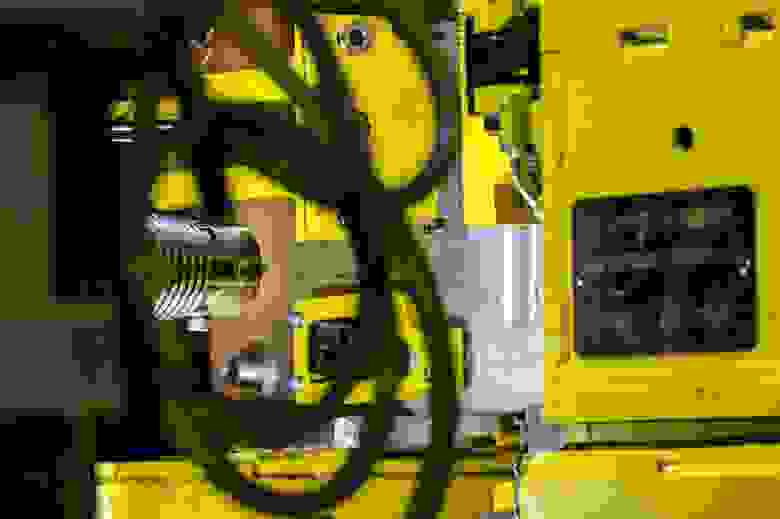

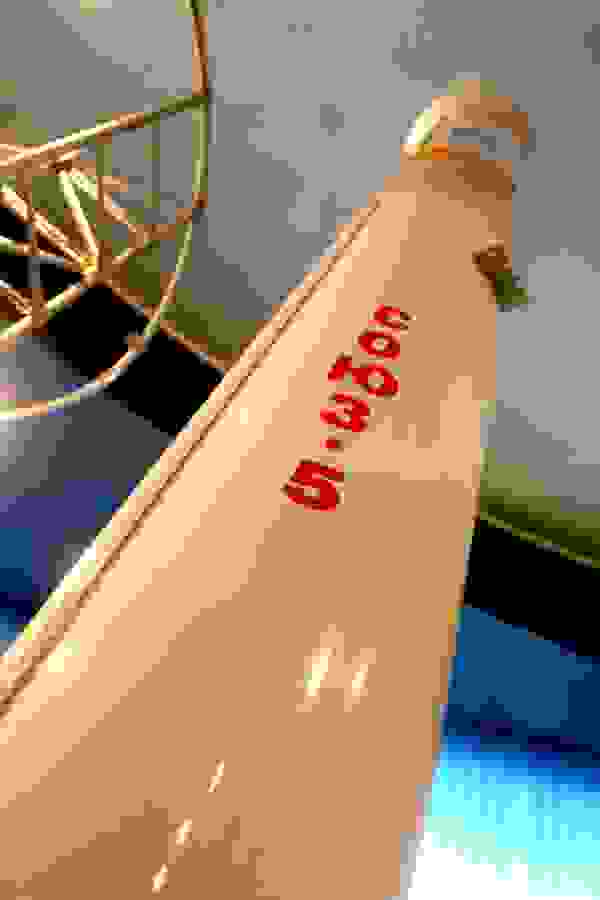

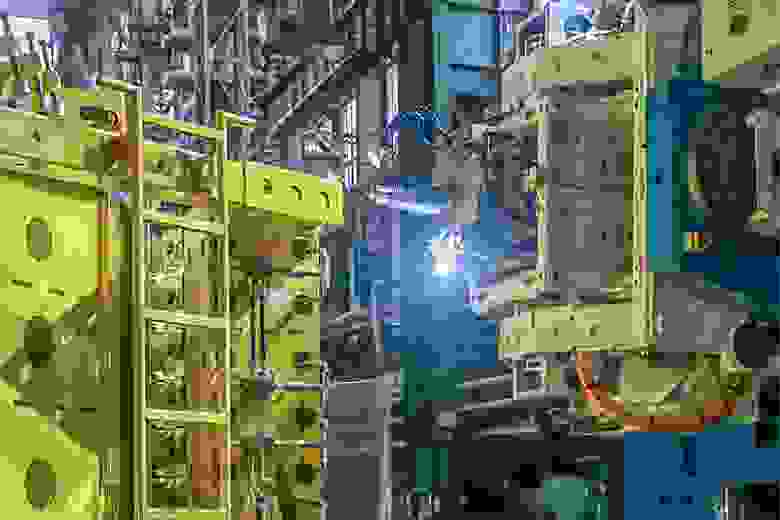

Зато станок сварки трением с перемешиванием отдали на полное растерзание фотографам и операторам.

В цехе будущей ракеты полным ходом идет реконструкция, и пока вокруг состояние «квартиры подготовленной к евроремонту», наиболее страшные части от наших камер загородили импровизированной ширмой, и просили не снимать по сторонам. Освещение тоже оставляло желать лучшего, не то, что в соседнем цехе.

Главный «виновник торжества» первый здешний СТП-станок работал во всю, любопытных журналистов никто не остановил, и они начали штурм. В этом можно заметить разницу между классической электродуговой сваркой и СТП. Никаких искр в стороны не летит, можно безопасно находиться рядом с работающим станком и наблюдать формирование шва.

Сам станок состоит из мощной станины (синего цвета), рабочей части (белый окрас), и оснастки, которая удерживает заготовки (желтые).

Рабочая часть может передвигаться по трем осям.

Главную работу выполняет вращающийся механизм, напоминающий бур или короткое сверло, задача которого вкручиваться в металл, и разогревать его своим вращением.

Видео СТП из другого места от «Сеспель».

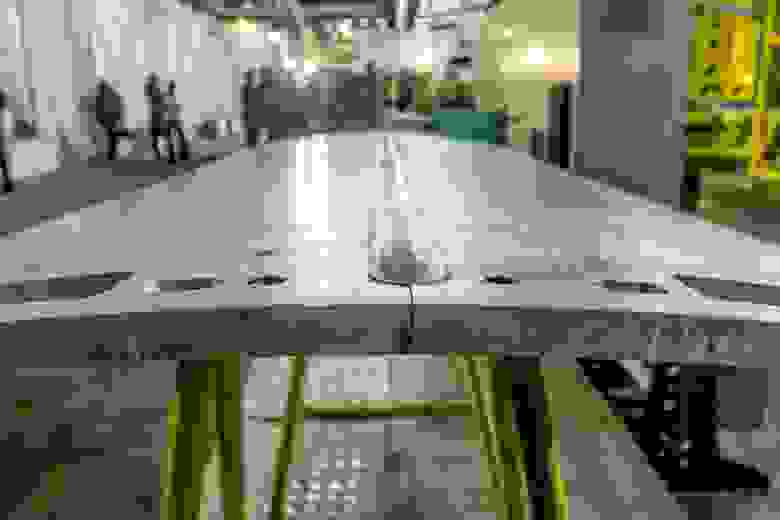

Для демонстрации технологии, нам показали сваривание двух алюминиевых плит толщиной около 2 см.

Некоторые журналисты решили, что это вообще первый шов для этого станка, хотя рядом лежали пробные уже сваренные плиты.

Рядом со сваренным листом, также незамеченными, лежали образцы после механических испытаний на растяжение и сгибание.

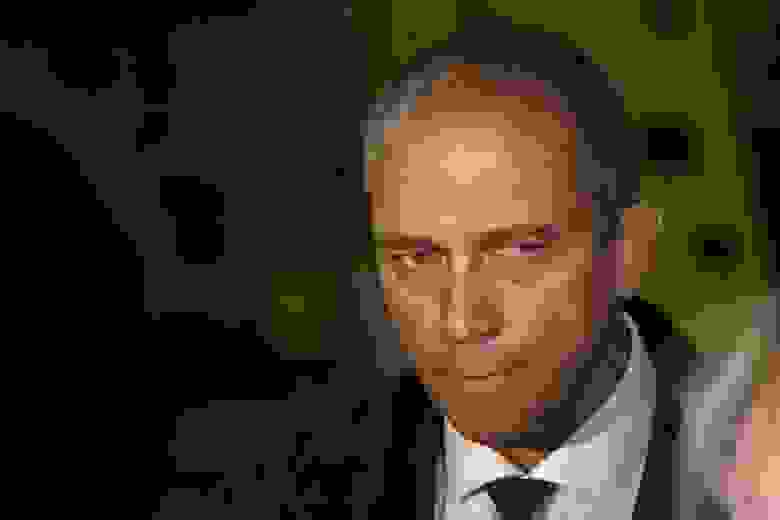

Нынешний директор РКЦ Прогресс Дмитрий Баранов делился с журналистами подробностями технологии, рассказывал про испытания и обещал, что первая ракета в 2023 году будет готова к старту с космодрома Байтерек.

Байтерек, это совместный российско-казахстанский проект, который планируется создать на Байконуре на основе пусковых площадок, оставшихся от «Зенита». Насчет перспектив частного космодрома «Морской старт», ответ был, что в принципе и оттуда возможно пускать новую самарскую ракету «При готовности всей необходимой инфраструктуры». Иными словами, никто производимую на госпредприятии ракету специально для частной S7 Space готовить не будет, а старты будут, если частник подготовит всё необходимое. Но, в принципе, если «Союз-5» будет во всём взаимозаменяем с «Зенитом», то на «Морском старте» ничего и менять не надо, хотя диаметр ракеты точно различается — наш толще.

Для РКЦ Прогресс сварка трением с перемешиванием это новая технология, и пока настройку ведут специалисты изготовителя станка.

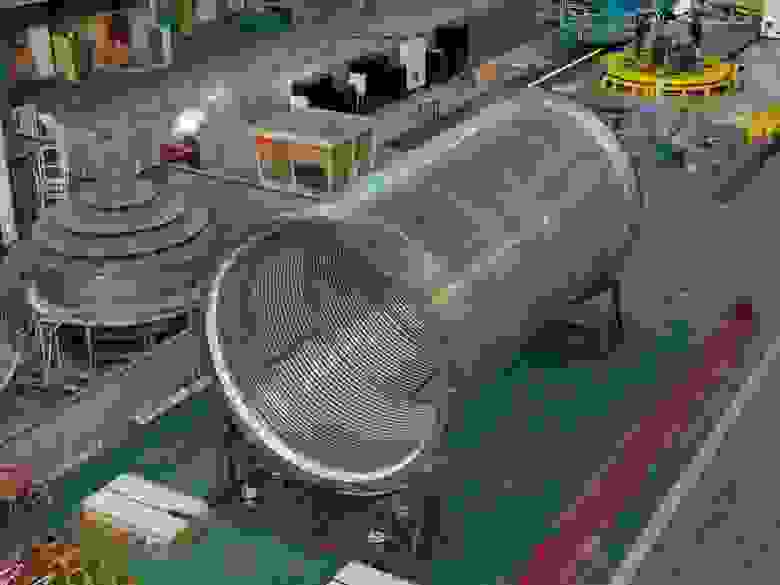

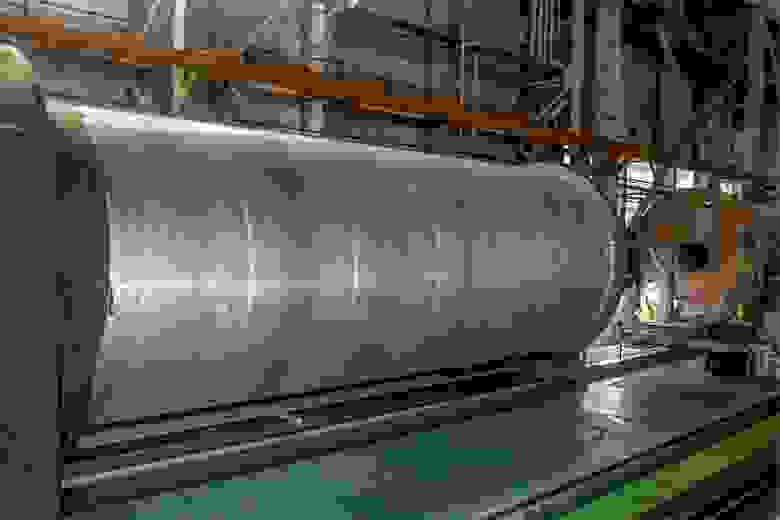

Неподалеку от первых экспериментов с СТП идет изготовление уже полноценных ракетных баков, точнее их инженерных макетов.

Ими занимаются здесь с февраля и уже начинают испытывать.

Но изготавливают по-старинке — аргонной дуговой сваркой. И все предыдущие баки «Союза-5», о которых отчитывался «Роскосмос», изготавливались также.

Такой подход применили для ускорения сроков разработки и начала комплексных испытаний ракетных ступеней. С точки зрения конструкции ракеты не так принципиально каким методом сварены баки, поэтому их статические испытания уже идут, а к концу 2021 года предприятие готовится начать комплексные испытания ступеней. Ступень от бака отличается тем, что это уже полноценная действующая система с баками, трубопроводами, системой управления, кабельной сетью, и установленным двигателем.

В принципе, сваренный электродуговой сваркой бак можно использовать и в полноценной ракете, как в свое время производили «Зениты». Не исключена вероятность, что для исполнения сроков поставки первой ракеты к 2023 году, её соберут из сваренных аргоном баков, до завершения внедрения технологии сварки трением с перемешиванием.

В этом можно увидеть даже некоторое родство с принципами компании SpaceX, которая разработку и модернизацию ракеты ведет эволюционно, одновременно с развитием производственных мощностей.

Выражаю признательность пресс-службам ФРП, РКЦ Прогресс и «Роскосмоса» за помощь в организации съемок.