Прежде чем перейти к статье, хочу вам представить, экономическую онлайн игру Brave Knights, в которой вы можете играть и зарабатывать. Регистируйтесь, играйте и зарабатывайте!

Всем привет, на связи российская компания Factory5. Мы занимаемся разработкой и постоянным развитием собственных продуктов для решения задач промышленных предприятий, среднего и крупного бизнеса. Сегодня расскажем о том, как мы ускоряем время проверки гипотез с помощью гибкого сервиса F5 PMM.

На написание этой статьи нас вдохновили несколько материалов на Хабре, в которых крупные промышленные компании по добыче и переработке природных ископаемых делятся опытом собственной разработки прикладных систем для анализа данных телеметрии оборудования инструментами статистического анализа и машинного обучения. Они рассматривают возможности автоматизировать поиск неисправностей оборудования, предотвратить нештатные ситуации и оптимизировать работу всего технологического процесса. Как правило, подход IT-подразделений таких компаний строится по классической для внутренних и внешних стартапов схеме: создание гипотезы — разработка proof-of-concept — создание MVP — продуктовое развитие прикладного решения.

Подход, безусловно, верный. Однако, по нашему опыту, время проверки можно ускорить. Решения, описанные в предыдущем абзаце, прикладные, и в большинстве случаев выполняются по заказу производственных служб и отделов. У последних нет времени и желания тщательно разбираться в разработках от IT-отделов — им нужен простой и понятный продукт. Поэтому на этапах proof-of-concept и MVP уделяется особое внимание проработке пользовательских сценариев и интерфейсов.

Идея проста — если не тратить время на разработку интерфейсов и сконцентрироваться на аналитике, то можно увеличить количество проверенных гипотез. Например, создание прототипа с инструментами аналитики временных рядов по технологическим параметрам занимает 3-6 месяцев, и только по прошествии этого времени технолог вынесет предварительный вердикт о полезности и применимости решения. Опытом ускорения проверки гипотез с помощью гибкого F5 PMM мы и поделимся далее.

С чем обратился заказчик

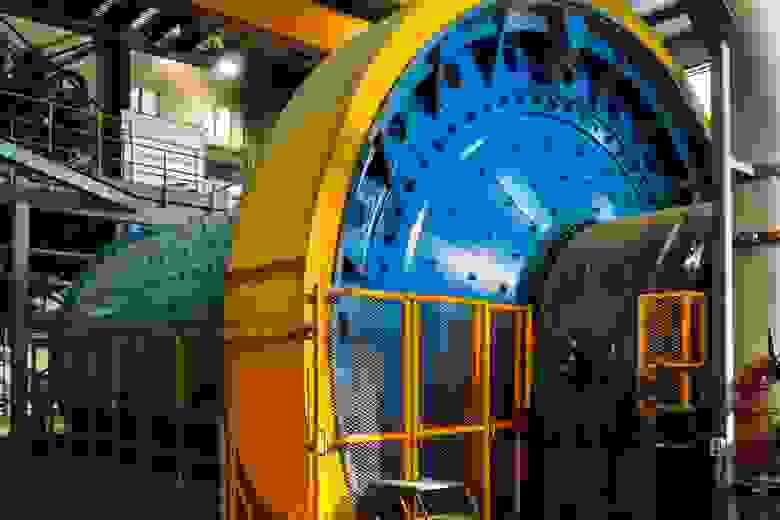

Некоторое время назад с нами связалась горно-металлургическая компания. Главная причина обращения — отказ механизма шаровой мельницы вследствие выхода из строя подшипника вала. Менее критичные отказы возникали и ранее, но именно этот вызвал достаточно длительный простой всей технологической цепочки. Команда менеджмента предприятия была готова внедрять современные цифровые решения и модернизировать аппаратную инфраструктуру для мониторинга и диагностики состояния оборудования. Но если классическое техническое перевооружение и модернизация средств КИПиА не вызывали вопросов при обосновании (как и на большинстве промышленных предприятий), то внедрение непрерывной автоматизированной диагностики наряду с имеющейся HMI/SCADA требовало предварительного подтверждения эффектов.

Задача осложнялась тем, что на текущий момент измеряемых параметров технологического оборудования (мельниц, насосно-гидроциклонных установок) для пилотного внедрения участка измельчения и классификации было недостаточно. Процесс модернизации аппаратной части находился в самом начале запуска.

Решение: F5 PMM

Несмотря на скудность количества потоков телеметрии, совместно с нашим технологическим партнером – компанией «ГлоуБайт» мы предложили поэтапный план. Согласно ему платформа предиктивной аналитики F5 PMM начинает внедряться на первом этапе в виде архива доступных технологических данных (система HMI заказчика позволяла хранить только двухнедельные архивы измерений), и на этом же этапе — в виде системы для ранней диагностики оборудования, что позволит оценить реальные эффекты для производства.

Архитектура F5 PMM и созданные инструменты с самого начала разработки продукта выбиралась исходя из принципа наилучшей гибкости к различным типам производств, процессам и оборудования. Гибкость обеспечивает настройку и внедрение с минимальным вмешательством наших разработчиков либо вовсе без него — непосредственно пользователями системы.

Результаты

Таким образом, всего за две недели после сбора исходных данных и согласования административных вопросов мы создали прототип на исторических данных. Он был полностью готов для передачи заказчику и оценки применимости F5 PMM для диагностики состояния оборудования с использованием исключительно имеющихся потоков измерений технологических параметров.

Достичь такого результата удалось благодаря следующим элементам:

- создали модель данных — иерархичную структуру связи абстракций узлов и агрегатов оборудования с потоками телеметрии;

- создали реестр анализируемого оборудования, наследующий признаки родительской модели данных и расширяющий ее информацией, уникальной для каждого актива (паспортные и эксплуатационные характеристики из документации);

- создали алгоритмы для поиска диагностических событий во временных рядах.

Все эти функции — базовые, подготовка первых двух пунктов вместе с загрузкой данных заняла не более одной недели. Подготовка третьего была реализована на функционале «Экспертных правил» нашим партнером «ГлоуБайт».

«Экспертные правила» — это инструмент в F5 PMM, который позволяет пользователю без навыков программирования со словарем DSL-языка создавать алгоритмы поиска событий во временных рядах. События содержат связанные состояния неограниченного количества измеренных параметров, коррелирующих различными функциями, в том числе и временными зависимостями. Этот инструмент в полной мере раскрывается в руках профильного специалиста (диагноста, технолога, инженера по направлению) для оцифровки и автоматизации применения его опыты оперирования данными измерений параметров процесса для решения ежедневных задач.

Отраслевой эксперт нашего партнера на базе созданной модели данных и реестра оборудования в течение недели анализа данных и оценки применимости различных алгоритмов выбрал те, которые выявили:

- неравномерный износ и перегрев подшипников мельниц;

- недостаточно качественный режим смазки трущихся деталей;

- раннее обнаружение признаков нарушения технологического режима, до наступления предупредительной сигнализации;

- нарушение эффективного режима разделения фракций гидроциклоном (т.н. «roping»).

Кроме того, используя аналогичный механизм, были построены простые предиктивные алгоритмы на базе краткосрочных трендов каждого из параметров.

Выявленных инцидентов оказалось достаточно, чтобы заказчику в лице ГОК принять положительное решение о начале пилотного внедрения F5 PMM после оценки снижения риска аварийных простоев всей технологической линии обогащения руды (большинство инцидентов не были выявлены в ходе стандартного мониторинга технологического режима работы оборудования).

Поэтапное накопление технологических измерений позволит при дальнейшем более глубоком внедрении системы у заказчика получить эффект от прогнозных моделей, использовать модели машинного обучения и модели физических процессов. Для этих инструментов мы изначально реализовали открытый платформенный подход. Система является своего рода средой для подключения, запуска и применения аналитических инструментов разного типа, сложности и от различных авторов.

Кейс, который описали выше — лишь один из примеров успешного и быстрого Proof-of-Concept. Если компании необходимо обосновать пилотное и промышленное внедрение систем анализа больших данных, сделать это с нашим решением будет значительно быстрее и дешевле. Результаты работы системы легко интерпретировать, так что сотрудникам служб ТОиР и надежности будет проще продемонстрировать эффекты и объяснить, почему система выдала тот или иной результат.