Говорят, что если человек приобрел телескоп и использует его для наблюдений, то через некоторое время он обязательно захочет другой, получше. Так случилось и со мной. У меня есть телескоп PowerSeeker 127мм, но захотелось лучшего. По этой причине я даже было дело собрался точить свое зеркало, но позже обнаружил, что на AliExpress можно за недорого приобрести 200мм зеркало. Главное зеркало вместе с диагональным выходили где-то 6000 рублей с доставкой. Это очень дешево. На снимке выше, как раз такое зеркало, только что прибывшее по почте из Китая.

Купить-то купил, но это же не готовый телескоп. Нужна труба, держатель главного зеркала, диагонального, юстировки, фокусер. Как их изготовить самостоятельно? Решил, что по возможности буду печатать необходимые детали на 3D принтере. Но для этого их нужно еще спроектировать. Или найти дизайн в интернете.

Если поискать в интернете, то, конечно, «телескопы уже печатали». Вот примеры проектов:

- Gaze Across the Solar System with a 3D-Printed, Raspberry Pi Telescope

- Open Source DIY Telescope Prime Features Raspberry Pi and 3D Printed Parts

По разным причинам мне эти проекты не очень понравились. Я решил, что буду проектировать части телескопа сам. Чтобы жизнь медом не казалась я отчего-то решил, что буду делать проект во FreeCAD. До этого момента я уже делал кое-что в Компас 3D (я делал Marble-Machine). И теперь я подумал, что FreeCAD должен быть не сложнее… На самом деле, мне пришлось посмотреть довольно много обучающих роликов по FreeCAD в youtube, прежде чем я смог сделать что-то осмысленное. Проектирование во FreeCAD мне кажется сильно отличается от проектирования в Компасе, тут используется новая для меня технология констрейнтов (не знаю вдруг и в Компасе так можно было да я не знал?). Констрейнты задают все необходимые размеры: длину отрезков, параллельность или перпендикулярность, угол, радиус дуги, буквально все. По констрейнтам солвер FreeCAD вычисляет может ли он построить заданную фигуру или нет. Если нет, то видимо не хватает каких-то уточняющих параметров, которые нужно добавлять. Для меня это было интересно и необычно. Однако, в целом, идея констрейнтов мне пришлась по душе.

Рассчет телескопа я делал в онлайн калькуляторе "Расчёт телескопа системы Ньютона".

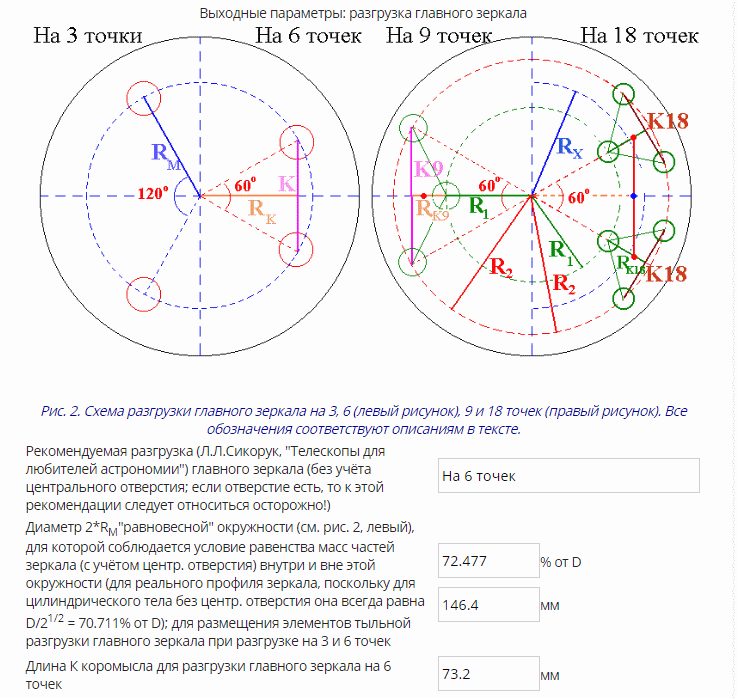

На рисунке выше обозначены некоторые необходимые для постройки телескопа параметры. Для каждой значимой величины калькулятор высчитывает необходимое значение, нужно только задать исходные: плотность стекла главного зеркала, диаметр, фаску, диаметр и длину трубы и прочее.

Рассчет заставил посмотреть поближе на задачу. Я уже читал книгу Сикорука «Телескопы для любителей астрономии» и в общих чертах многое себе представлял. Так, я знал, что большие и тонкие зеркала правильнее всего устанавливать по специальной схеме разгрузки. Например, для моего нового 200 миллиметрового зеркала весом 1306 граммов выходило, что оно должно лежать на шести точках. Программа делает рассчет так, что на каждую точку разгрузки приходится одинаковый вес части зеркала, при этом, тяжелое зеркало не должно критически изгибаться под собственным весом, ведь изгиб зеркала — это искажения.

Еще большие зеркала разгружают на 9, 18 и более точек. Как при этом физически изготовить эти шесть точек разгрузки? При шеститочечной разгрузке делаются специальные «коромысла», две точки зеркала опираются на одну точку — ось вращения коромысла.

Сразу скажу, что по ссылке приведенной выше, тот же «Open Source DIY Telescope..» не использует 6 точек разгрузки, а использует только три. Я же хотел сделать все более правильно, хотя, конечно, у меня нет абсолютно никакой уверенности, что у меня получилось задуманное. Я надеюсь реальные испытания покажут был я прав или нет.

Начал проектирование я с самых массивных деталей держателя главного зеркала. Честно скажу, что я не люблю печатать массивные детали на 3D принтере. Это чрезвычайно долго и не всегда получается, например, внезапно может отключиться электричество. Кроме того, эти большие детали должны быть крепкими, и значит должны иметь большую степеь заполнения. Это я буду очень долго печатать такое. Поэтому с самого начала я подумал, что массивные детали закажу на производстве с ЧПУ фрезером, а остальное буду делать сам.

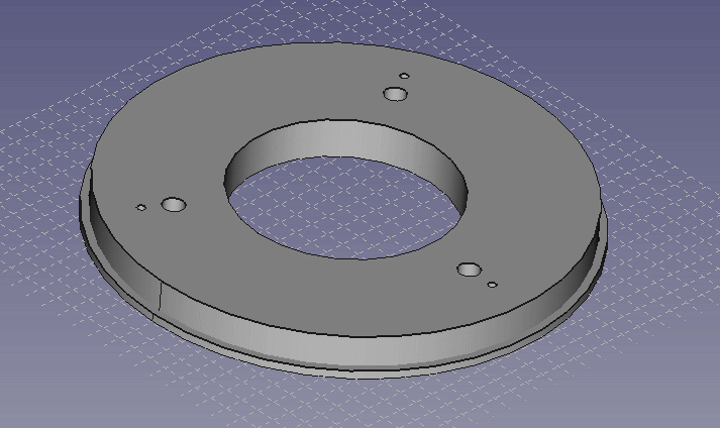

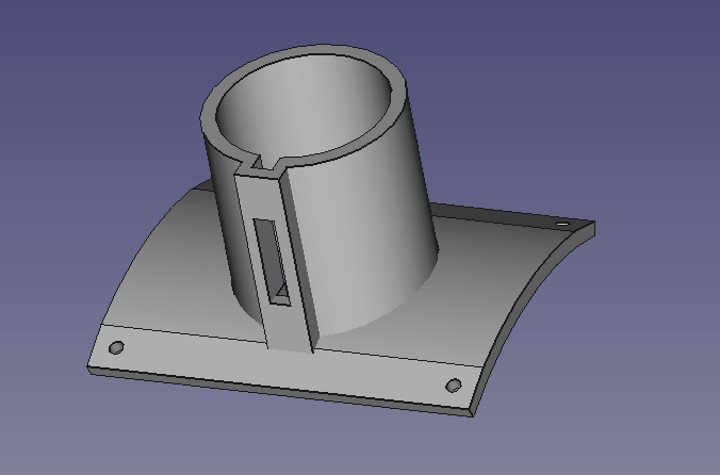

Первая деталь — опора держателя главного зеркала. Она же — крепление зеркала в трубу и часть юстировочного механизма:

Отверстие по центру необходимо для вентиляции зеркала. При выходе с телескопом на улицу зеркало должно принять температуру окружающей среды. Поэтому нужна хорошая вентиляция внутреннего пространства трубы.

Вторую деталь я называю «треугольник»:

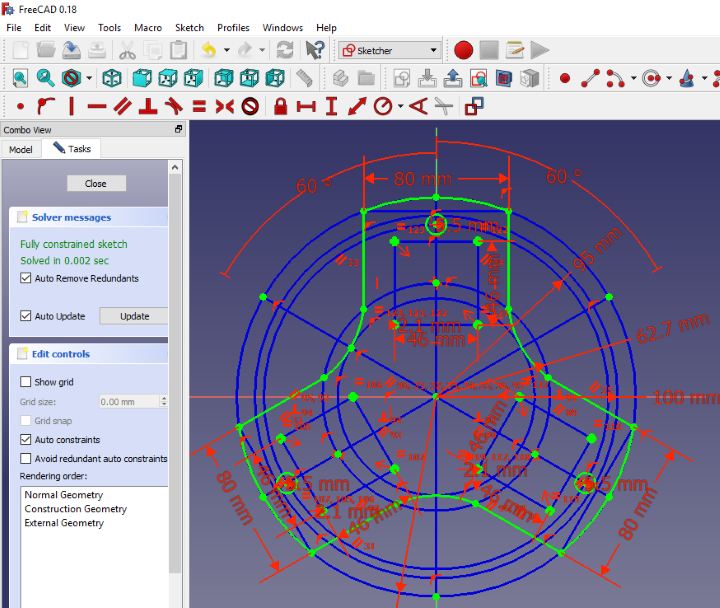

Разработка многих деталей во FreeCAD ведется в два этапа — сперва вычерчивается так называемый «скетч» — это проекция детали на плоскость, потом из него выполняется например выдавливание (Pad) или выемка (Pocket). Скетч выглядит как настоящий чертеж, где задаются все параметры. Для моего треугольника скетч выглядит вот так:

Я по неопытности задавал каждый параметр вручную и только потом понял, что это не очень грамотно. На самом деле правильнее было бы задавать одинаковые параметры в виде переменных и таким образом получилась бы полностью параметрическая модель. Ну чтож, век живи — век учись. Обратите внимание, что в окне «Solver messages» отобразается зеленым цветом «Fully constrained sketch». Это значит, что для вычислителя FreeCAD все ясно и он может однозначно определить геометрию детали по заданным параметрам.

Треугольник — простая деталь с одной операцией типа «выдавливание», в терминах FreeCAD — это операция «Pad».

Треугольник висит на трех юстировочных винтах над опорой. За счет этих винтов может слегка наклоняться относительно опоры. В опоре и в треугольнике я предусмотрел отверстия, куда потом будут запресовываться высокие гайки М6.

И опору и треугольник мне вырезали на ЧПУ станке из клеенной ДВП. Получилось вот так:

У каждой вершины треугольника два винта. Один тянет на себя, другой толкает от себя. В совокупности это позволяет наклонять треугольник и соответственно главное зеркало относительно опоры при настройке телескопа. Вот вид с обратной стороны:

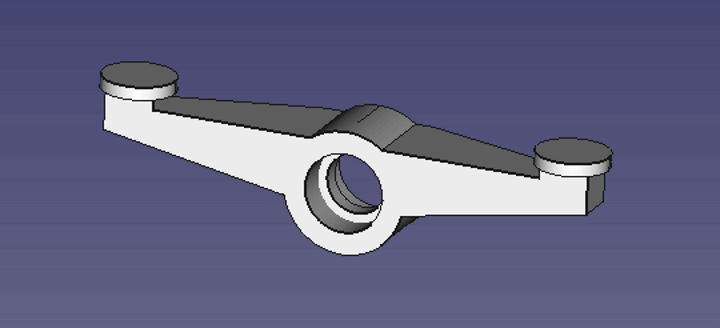

Итак, как я уже сказал, я решил многие детали печатать на 3D принтере. Разработанное мною во FreeCAD коромысло должно выглядеть вот так:

В коромысло с двух сторон я впресовываю металлический шариковый подшипник. Эти подшипники обеспечивают плавное покачивание коромысла на своей точке опоры. Таких коромысел должно быть три.

Во FreeCAD я спроектировал и другие части крепления зеркала: держатель коромысел и и боковые ограничители. Потом я попытался собрать все детали в единую 3D модель, чтобы увидеть, как это все будет выглядеть:

Как я понял FreeCAD поддерживает систему так называемых Addon — специальных модулей расширения. Один из возможных внешних модулей расширения — это Workbench a2plus, который как раз и позволяет моделировать сборку из нескольких деталей. Мне пришлось опять учиться и смотреть обучающие ролики на youtube, чтобы в каком-то минимуме освоить a2plus. интересно, что этот инструмент, так же, как и сам FreeCAD использует систему констрейнтов, которые позволяют привязывать уже в 3D пространстве отдельные детали между собой. Снимок экрана выше как раз показывает такую сборку.

Простейший пример соединения деталей через констрейнт в a2plus показан на рисунке ниже:

Я выбираю два круглых ребра двух разных деталей через клавишу Ctrl и на тулбаре выбираю кнопку circularEdge constraint. Это позволяет мне разместить эти детали на одной оси на заданном расстоянии. После этого коромысло оказывается привязанным.

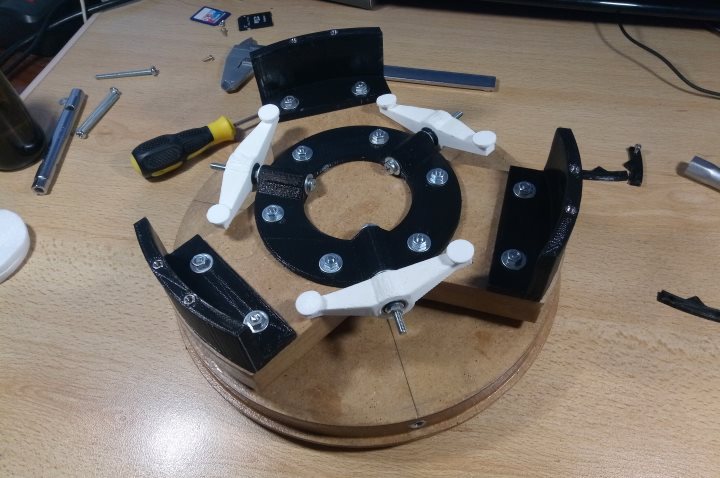

В реальной жизни вся сборка получилась вот такая:

Зеркало должно без усилий вставляться и просто лежать на коромыслах, при этом не болтаться из стороны в сторону. Все эти печатанные детали выполнялись со 100% заполнением для максимальной прочности.

Лежать «разгружаясь на 6 точек» по моей задумке зеркало должно вот так:

Установленное и закрепленное клипсами зеркало (на поверхности капли спирта, отмывал от случайных отпечатков пальцев):

Потом вся эта конструкция была вставлена в заранее изготовленную трубу и закреплена.

Кроме оправы главного зеркала пришлось разрабатывать во FreeCAD и печатать узел крепления и юстировки диагонального зеркала, а так же фокусер. Честно говоря фокусер вызывает у меня наибольшие опасения. Пока не придумал, как надежно сделать подачу фокусера и в настоящее время он у меня держится просто за счет трения. Вот оправа фокусера:

Внутрь я вклеил 3 фторопластовых тонких полосочки и уже потом туда вставляется сам фокусер, а уже в него окуляр:

Мне так не терпелось испытать телескоп, что я установил фокусер просто на двусторонний скотч. Да и монтировки у меня пока нет. Просто хотелось увидеть хоть что нибудь. Пока нет монтировки я могу положить телескоп на сушилку белья и смотреть только на удаленные дома и антенны:

В целом, мне кажется, что работает! Отъюстировал быстро с помощью лазерного коллиматора — никаких особых проблем здесь не возникло. Кирпичи на пятиэтажке напротив выглядят весьма детально. Антенны тоже.

Следующий этап марлезонского балета — это изготовление монтировки Добсона и полевые испытания. Но это уже другая история.

Что касается FreeCAD, я рад что познакомился с ним. Он не вызывает у меня отрицательных эмоций, вполне рабочий инструмент. Я понимаю, что знаю его слишком мало и почти ничего не умею. Но я вижу, что документация есть, обучающие ролики есть. Смысл в освоении этого инструмента так же есть.