Встречайте! Мы выпустили на улицу роботов третьего поколения — модель R3 уже можно встретить в Москве, Иннополисе и США. До конца года мы планируем произвести больше сотни таких роботов, и в дальнейшем будем расширять флот за счёт них.

Меня зовут Алексей, я работаю в Yandex Self-Driving Group: несу ответственность за разработку железа трёх (с половиной) поколений роботов Яндекса. В этой статье я не только коротко расскажу про новое поколение, но и поделюсь историей создания роботов-курьеров. Вы сможете взглянуть их глазами на велосипедиста, узнаете, как собрать прототип из фанеры и трёх гироскутеров, а также почему мы выбрали менее дальнобойные лидары. Всё это я дополню роликами и фотографиями разных этапов разработки. Поехали!

Чем третье поколение отличается от первого

Первого робота мы показали миру 7 ноября 2019 года. С тех пор мы доставляли заказы и в снег, и в дождь, и в бурю, и под солнцем Дубая, и по широким тротуарам Огайо, и по узким, иногда ремонтируемым, улицам Москвы. Итого на данный момент мы разработали, изготовили и обкатали три с половиной поколения роботов: R1, R1.5, R2 и R3. Весь накопленный опыт создания и эксплуатации первых поколений мы использовали в третьем. Сейчас поясню, чем роботы R3 отличаются от предыдущих.

Робот стал больше и вместительнее. Теперь мы можем перевозить до 20 кг полезного груза в отсеке объёмом 60 л — это шесть пицц диаметром 40 см и три двухлитровые бутылки Кока-Колы. В роботов второго поколения помещалось только пять пицц, а первое поколение возило только пиццу диаметром 35 см.

R3 едет на вечеринку

Начиная со второго поколения, крышка робота открывается и закрывается автоматически: для этого достаточно нажать кнопку в приложении. Робот третьего поколения научился обнаруживать попытки пользователя закрыть крышку рукой и помогать ему в этом. Грузовой отсек запирается на замок и открывается только из приложения и только для получателя заказа.

Конструкцию робота мы разработали сами, а производство деталей и сборку доверили российским подрядчикам. Стандартные компоненты — чипы, элементную базу, разъёмы, жёсткие диски, процессоры, — конечно, покупаем. Радары и колёса тоже покупные, как и лидары — но именно их мы вскоре поменяем на свои. В первом поколении роботов доля покупных компонентов была больше: мы стремились переиспользовать всё что только можно, чтобы ускорить появление прототипа. Во втором мы разработали и обкатали часть модулей, в третьем случилась еще одна большая итерация разработки электроники.

Роботы первого поколения работали 3,5 часа без подзарядки. Потом мы проапгрейдили первое поколение, установив процессоры ARM (читайте про это ниже), и время работы увеличилось до 7 часов. R2 за счёт оптимизации электроники работали 10 часов. А третье может ездить 8 часов, зато батарейку можно заменить за несколько секунд — робот сразу же поедет доставлять дальше. Чтобы обеспечить горячую замену, мы оборудовали робота резервной несъёмной батареей небольшой ёмкости. Оба аккумулятора по нашему ТЗ собирает российская компания из покупных ячеек. Корпус — наш.

Вот как происходит замена:

У роботов первого поколения была жёсткая подвеска без амортизаторов, с балансирами на передних двух осях. Теперь все оси — на независимых рессорах, а балансиры переехали назад: опыт и эксперименты показали, что так робот едет лучше. «Мягкую» подвеску мы испытали ещё на R2 — и с этим продакшен-опытом за плечами спроектировали подвеску R3. В разделе про разработку я ещё вернусь к тому, как мы тестировали новую подвеску.

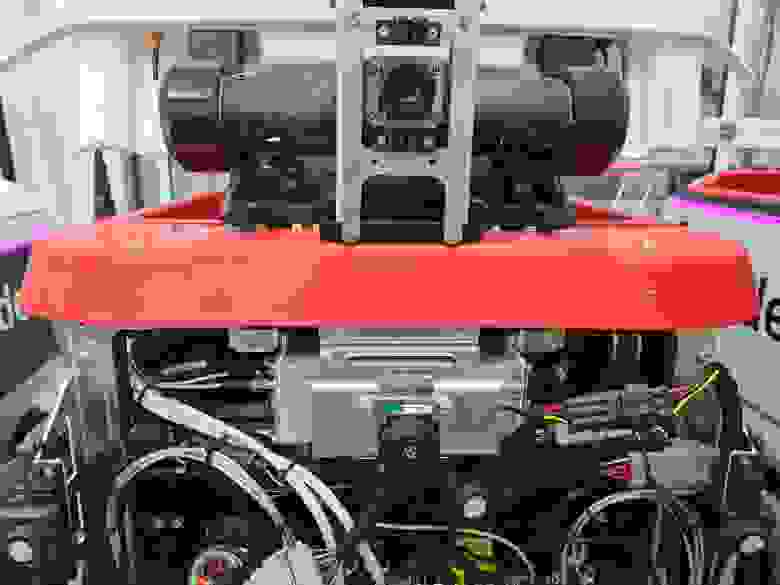

Роботам третьего поколения мы поставили лидар, у которого 64 луча (в R1 было 16) и большой угол зрения по вертикали. Чтобы лучше задействовать большое поле зрения, мы перенесли лидар в переднюю часть робота. А чтобы раньше замечать машины, когда робот пересекает пешеходные переходы, в рамках апгрейда R1 мы расположили ещё два радара по бокам. Радары позволяют детектировать движущиеся объекты и быстро оценивать скорость их приближения. Ещё мы поставили дополнительные камеры со всех сторон (у первого поколения была только одна камера). А на R3 заменили объективы на фишай для увеличения поля зрения и охвата в 360 градусов.

Начиная со второго поколения мы используем ультразвуковые сенсоры собственной разработки. У первого были обычные парктроники. С наших сенсоров мы можем снять больше данных, полезных для езды в разных условиях, — с покупными сенсорами это было невозможно. В R3 мы увеличили их количество и оптимизировали конструкцию сенсоров.

Теперь ориентироваться в окружающем мире роботам помогает два радара, один лидар, пять камер, акселерометр и GNSS. Функциональную безопасность обеспечивают девять ультразвуковых сенсоров.

Вот как выглядит лидарное облако с нашего робота:

Масса пустого робота — 70 кг, максимальная скорость — 8 км/ч. У робота шесть ведущих мотор-колёс. Передняя ось на независимой рессорной подвеске, а задние две — на рессорно-балансирной (как у КАМАЗа, например). Минимальный дорожный просвет при полной загрузке — 100 мм.

Мы не сразу пришли к такой конструкции робота. Первые два поколения позволили собрать информацию при езде в боевых условиях и уточнить требования к платформе. Каждое следующее поколение проектировалось с учётом опыта, полученного при эксплуатации предыдущих. Ниже я расскажу, как это было.

Три поколения роботов-курьеров, слева направо: R1, R2, R3

R1: как всё начиналось

Мы начали разработку робота-курьера в июне 2019 года. С помощью первого поколения мы хотели как можно скорее проверить, насколько софт, разработанный для большого беспилотного автомобиля, будет применим для управления роботом-курьером на городских тротуарах. Большой беспилотник на тот момент уже умел ездить без водителя по дорогам общего пользования.

Прототип старались делать из покупных компонентов, по возможности не разрабатывая ничего своего. Ведь мы тогда не знали, каким должен быть робот, поэтому тратить ресурсы на разработку «того — не знаю что» in-house было нецелесообразно.

Инженерный центр

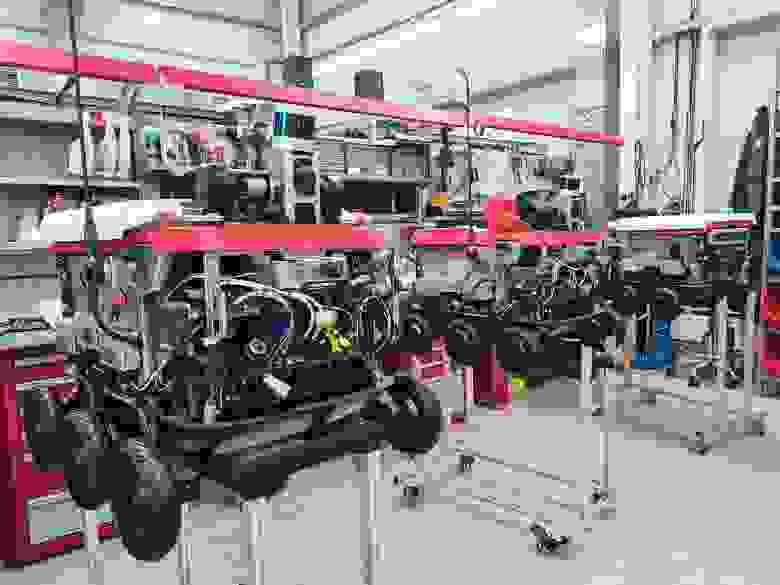

Всё, о чём я расскажу ниже, было бы невозможно, если бы у нас не было Инженерного центра. Это волшебное место на юге Москвы, где идеи становятся реальностью. Команда центра — увлечённые своим делом люди с большим опытом из разных индустрий, которые могут полностью разобрать и собрать любую машину, хоть беспилотную, хоть гоночную. У команды есть все необходимые инструменты и оборудование, чтобы быстро производить опытные серии деталей. Это сильно сокращает цикл разработки, когда нужно делать несколько итераций. Все роботы, которые есть у нас сейчас (полторы сотни) — собраны здесь.

Инженер-электронщик

Шасси

Мы сформулировали первоначальные требования к шасси нашего робота. Соответствие этих требований действительности предстояло проверить в реальных условиях, поэтому мы стремились как можно быстрее получить работающий прототип.

Затем мы провели мозговой штурм и исследование известных конструкций шасси. В нашей команде были ребята с опытом проектирования и постройки роботов и автомобилей, поэтому вариантов было придумано и рассмотрено очень много. После обсуждений и споров выбрали рабочий вариант: шестиколёсное шасси на мотор-колёсах, все колёса ведущие.

Итак, для первого прототипа мы взяли 8-дюймовые колёса и драйвера от гироскутеров, разработческую плату Nucleo и собрали из фанерки и алюминиевых профилей прототип шестиколёсного шасси, управляемый с пульта. Прошивку для драйверов модифицировали под свои задачи, а команды управления рассылали через Nucleo. Внимательный читатель заметит на картинке ниже VoltaBox из моего прошлого проекта, который пошёл в дело в качестве пятивольтового DC/DC-преобразователя.

Прототип шасси R1

К девборде подключён Wi-Fi адаптер, в который мы слали команды с ноутбука. На ноутбуке был запущен Python-скрипт, преобразующий команды с Bluetooth-джойстика. Мы до сих пор иногда используем этот скрипт для того, чтобы обкатать какие-то новые низкоуровневые хардварные фишки робота.

Платформа была собрана и подготовлена к тестам примерно за два дня одним инженером-конструктором и одним embedded-инженером. А менеджер (я) стоял рядом и держал болгарку.

Большая Красная Кнопка для выключения системы была расположена на самом прототипе, поэтому во время первых тестов я сидел сверху и на всякий случай держал руку где-то рядом с ней. И при первом же тесте на земле это пригодилось: драйвера от гироскутеров оказались слишком умными и при определённом сочетании команд управления платформа начинала неконтролируемо вращаться на месте. Интересно, что на тестах подвешенной платформы, которые мы делали до запуска на полу, мы такого поведения не заметили.

Вот один из первых проездов на платформе:

В целом платформа доказала, что пригодна для использования в прототипе: она была достаточно грузоподъёмной и быстрой. Но тесты показали, что жёстко закреплённые колёса нам не подходят: на неровностях шасси начинало поворачивать непредсказуемо, из-за того что не все колёса касаются земли. Мы добавили балансирную подвеску передних двух осей и дополнительно загрузили среднюю ось с помощью пружин, чтобы робот поворачивал преимущественно вокруг центра средней оси — это необходимо для качественного управления из беспилотного софта. Мы также тестировали на прототипе активное управление качалками с помощью актуаторов. Они не показали себя эффективными, поэтому мы отказались от них в пользу более простой схемы.

Шасси с актуаторами. Потом на их место поставили пружины, работающие на растяжение

После тестов конструкторский отдел приступил к разработке робота, которого можно было бы испытывать на улице. Серийность предполагалась до 10 штук. Технологиями производства были выбраны вакуумная формовка пластика, резка и гибка листового металла. Некоторые детали были напечатаны на 3D-принтере, отфрезерованы на ЧПУ и выточены на токарном станке. Вся разработка конструктива происходила внутри команды. Большинство деталей изготовили в России внешние подрядчики.

Сенсоры

Главной задачей MVP было доказать возможность применения нашей беспилотной технологии в принципиально новом формате робота-курьера. Поэтому важно было использовать готовые знакомые нам компоненты, чтобы как можно быстрее проверять гипотезы. Для этого мы выбрали тот лидар, который ставим по бокам нашего беспилотного автомобиля. У нас уже были обученные под него модели и мы надеялись, что они сразу же взлетят на роботе и не потребуется долго собирать новые датасеты. Максимальная дальность действия этого лидара — 100 метров, у него 16 лучей, которые обращаются на 360 градусов вокруг вертикальной оси, сканируя пространство. Из-за особенностей работы оптимально было его поставить в заднюю часть робота.

Кроме детекции объектов, лидар используется для определения положения робота в пространстве — локализации. Алгоритм совмещает полученные с помощью лидара точки с сохранённой в памяти трёхмерной картой и ищет наилучшее совпадение. Для этого лидар должен видеть статические объекты вокруг робота на 360 градусов — здания, столбы, остановки, мусорные корзины. Вертикальный угол обзора нашего лидара был относительно небольшой — 30 градусов — поэтому для надёжности локализации лидар на роботе был установлен строго вертикально.

Чтобы улучшить ближние детекции, мы добавили в переднюю часть робота два парктроника. Сначала мы использовали готовые парктроники. Как и любые стандартные, они пищали, когда видели препятствие, и робот мог напугать пешеходов. Поэтому мы вытащили пищалку из блока управления. Кроме того, нам пришлось хакнуть протокол связи между блоками управления и индикации — иначе в принципе не удавалось пользоваться парктроником: изначально он не предназначался для того, чтобы считывать с него данные в электронном виде.

На первых порах мы просто смотрели на дистанцию на парктрониках и по определённому порогу замедлялись, а потом останавливались. Из-за особенностей работы софта верхнего уровня — там использовалась велосипедная модель движения, — мы не могли разворачиваться на месте. Это нельзя было исправить без вложения значительных ресурсов разработчиков для реализации новой, «танковой», модели движения робота. Поэтому мы сделали на нижнем уровне разворот на месте в случае, когда робот упирался в препятствия парктрониками. Разворачивались в сторону до тех пор, пока не переставали видеть препятствие, затем вступали в действие алгоритмы беспилотника, и мы строили плавную траекторию. В итоге мы успешно и красиво объезжали препятствие. Танковая модель была реализована для серийного робота, а реакция на парктроники перенесена на верхний уровень.

Кроме этого, в первом роботе была установлена камера, но она использовалась только для записи видео во время тестовых проездов.

Мозги

В беспилотном автомобиле установлена серьёзная серверная x86-платформа с двумя процессорами и тремя видеокартами. Конечно, мы не могли себе позволить возить такое в роботе из-за массы, габаритов и энергопотребления. Нужно было масштабировать эту платформу под ограниченные ресурсы.

Из-за того, что весь софт тогда был написан под x86, мы не стали на этом этапе рассматривать ARM-based embedded решения. Переезд на ARM стоил бы дорого по времени и ресурсам, поэтому, забегая вперёд, скажу, что переезжали мы в уже в следующем поколении, когда доказали принципиальную возможность передвижения под управлением беспилотного софта.

Сначала мы хотели взять ноутбук для VR-игр, который игроки носят за спиной. Но оказалось, что таких на тот момент больше не производили. Мы решили собрать свою платформу. Взяли mini-ITX материнку, одну видеокарту, самый мощный на тот момент десктопный процессор и попробовали со всем этим взлететь. Получилось.

Кроме вычислителя, и нижнего уровня управления, на борту прописались Ethernet-роутер MikroTik, модуль GeoHub, который был разработан ранее для беспилотника (это Embedded Linux железка, которая отвечает за получение GNSS-сигнала и акселерометр), два модуля связности (LTE+Wi-Fi) — тоже от беспилотника, блоки питания, аккумулятор.

Структурная схема R1

Сравните эту схему со схемой R3 (в конце поста). Тут всего один компонент зелёного цвета — это модуль, разработанный нами ранее для беспилотного автомобиля. Мы старались по максимуму переиспользовать готовые компоненты, чтобы ускорить проверку гипотез.

Первые два робота R1

Масштабирование и адаптация софта

Основной задачей было выключить всё ненужное и не выключать ничего нужного. Чтобы разобраться, что нужно, а что не нужно, я ходил по командам разработчиков и задавал много вопросов занятым большим беспилотником людям, много экспериментировал. Для экспериментов мы собрали прототип без внешней обшивки и приклеили на него монитор с тачскрином для удобства.

Вот как происходила первая автономная доставка воды спикеру на одном из наших внутренних мероприятий:

Итоги

За четыре месяца нам удалось с нуля спроектировать, собрать и запустить в городе прототип, который можно было показать всему миру, а также масштабировать софт под весьма ограниченные ресурсы и другую платформу. Мы почти не трогали код, в основном меняли конфиги. В этой конфигурации мы собрали ещё несколько роботов, которые выехали в город — около нашего офиса на Льва Толстого и в Сколково, — и совершили первые коммерческие доставки.

R1 в Сколково

В наследство от большого беспилотника роботу досталась плавность движений и продуманность траекторий. Конечно, после успешных первых проездов появилась выделенная software-команда, которая стала оптимизировать алгоритмы и код уже специально для робота и проделала за эти два года огромную работу. Но это другая история.

R1.5: переезд на ARM

Первые роботы на x86 жили от батарейки около трёх часов. Даже на тестах приходилось постоянно думать об оставшемся уровне заряда и планировать всё так, чтобы его хватило. Для работы в продакшене необходимо было жить не менее 8 часов (смену). Замеры энергопотребления показали, что большую часть заряда потребляет вычислитель, причём даже когда робот просто стоит на месте. Переход на ARM сулил значительный выигрыш в энергопотреблении, но мы знали, что это будет непросто.

Софт

Внушительная кодовая база, библиотеки, инструменты разработки, инфраструктура — всё было заточено под x86. Поэтому мы знали, что переезд на ARM будет сложной и ресурсоёмкой задачей. Нужно было оптимизировать работу софта под новую архитектуру, соблюдая при этом совместимость с большим беспилотником, ведь у нас одна кодовая база. После того, как код под ARM для робота был готов, он всё ещё жил в отдельной ветке. Её мёрж в dev занял в итоге около месяца.

Инфраструктура тоже сначала не была предназначена для новой платформы. На x86-код собирался прямо на роботе. На ARM мы такого себе позволить уже не могли, поэтому пришлось научиться собирать код в облаке, а потом привозить его на робота в виде бинарей.

А потом и Apple, посмотрев на наш успех, решили переехать на ARM!

Железо

Чтобы ускорить получение робота с большим временем жизни и обкатать новую вычислительную платформу, мы решили разделить разработку нового шасси (R2, о котором ниже) и переезд на ARM. Мы взяли платформу R1 и на её основе разработали робота R1.5 и комплект для апгрейда R1 в R1.5 с ARM-based вычислителем.

В прототипах мы соединяли компоненты проводами по месту. В R1.5 мы сделали первую итерацию по улучшению проводки робота. В том числе, разработали специальную плату расширения для Nucleo, к которой можно подключать все периферийные устройства с помощью разъёмов, а также вынесли на неё модуль акселерометра, чтобы получить возможность замкнуть обратную связь по акселерометру на нижнем уровне и избавиться от громоздкого для робота GeoHub.

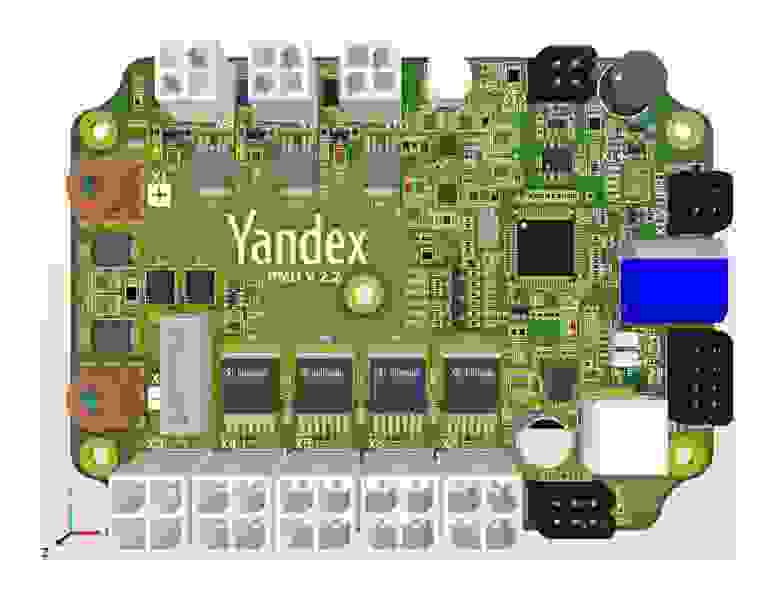

Также для этого поколения мы разработали плату PMU, Power Management Unit. Она позволила мониторить токи и напряжения на каждой ветке, а также программно контролировать питание каждой из них. Иногда это позволяло удалённо перезагружать подвисшие периферийные устройства.

3D-модель Power Management Unit

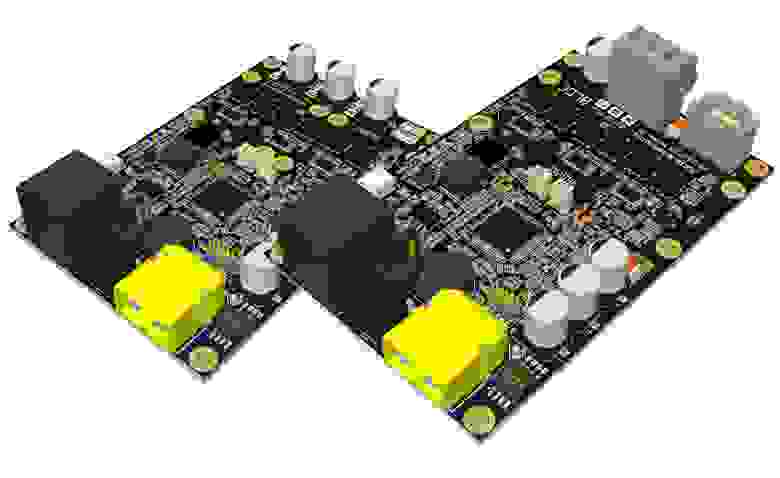

Мы заменили покупные контроллеры колёс от гироскутеров на свои собственные. На наших контроллерах удалось достичь более высокого КПД колёс. Ещё мы изменили интерфейс UART на более надёжный и привычный для нас CAN и заложили хороший фундамент для будущих разработок, поддержав энкодер и контроль температуры двигателя. Потом мы смогли использовать наш контроллер двигателя для других задач.

Два минорных поколения MotorControl. Найдите 10 отличий

В первых поколениях роботов мы использовали батарейки от электровелосипеда. Чтобы оптимизировать компоновку робота и получить обратную связь (заряд, здоровье, нагрузка) от батарейки, мы заказали батарейку по собственному ТЗ у одного российского производителя. Наши батарейки стали более ёмкими и научились отдавать обратную связь по CAN.

Сенсоры

В первом поколении у нас была одна IP-камера. В R1.5 мы увеличили их число до четырёх, изменили интерфейс на GMSL (как в большом беспилотнике). Камеры расположили по всем сторонам робота. Теперь мы стали видеть всё. Также добавили радары, чтобы издалека обнаруживать приближающиеся автомобили во время пересечения пешеходных переходов.

Итоги

Время работы новой платформы от одного заряда увеличилось более чем вдвое. Мы переоборудовали роботов R1 и собрали ещё пару десятков R1.5, которые были основными рабочими лошадками в российских локациях в Москве и Иннополисе до середины 2021 года, после чего их постепенно заменили на роботов следующего поколения.

R2: пришельцы на Земле

R2 задумывался как робот с серийностью до 100 штук, с повышенной прочностью корпуса, увеличенным размером грузового отсека и автоматической крышкой. За его увеличенные, по сравнению с первыми моделями, размеры и округлые формы ребята из эксплуатации прозвали роботов этого поколения «пухляшами». Роботы не обиделись. Наверное. В 2139-м узнаем.

Конструкция

Во время проектирования мы уделили много внимания дизайну. Нам хотелось, чтобы на корпусе не было стыков, поэтому он имеет конструкцию типа монокок и выполнен из стеклопластика. Когда мы отдали этих роботов в производство, подрядчики прокляли нас: человеку нужно было влезать внутрь формы и выкладывать стеклопластик изнутри.

Тестирование объёма грузового отсека на прототипе из 3D-принтера

Алюминиевое основание робота R2

В основании робота — алюминиевая сварная рама. На раму крепятся детали подвески, батарейка, кожухи из листового алюминия, электроника и монокок. На монококе размещаются сенсоры. Сенсоры важно размещать на жёсткой конструкции, которую не тревожат во время ремонтов, потому что их калибруют друг к другу: даже после небольших подвижек вся система потребует перекалибровки. Грузовая корзина целиком вынимается из робота: так практически вся электроника оказывается на виду — это очень удобно для ремонта и обслуживания.

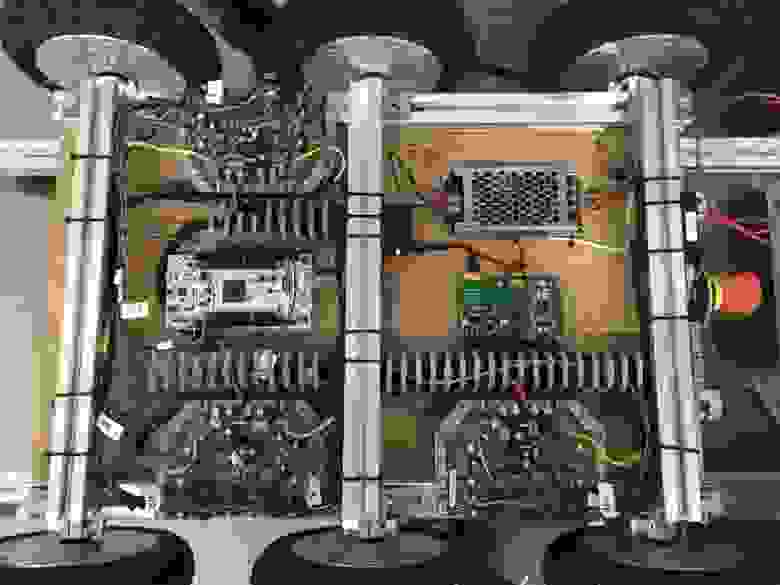

MotorControl и PMU под корзиной робота

Колёса

Для первых поколений роботов мы использовали мотор-колёса от гироскутеров. Которые в один не очень прекрасный момент закончились. Их перестали производить, а мы выгребли все остатки в Москве. Мы пытались выйти на фабрику, которая их производит. Натыкались на партии колёс с совершенно разными характеристиками, хотя при продаже характеристики были указаны одинаковые. У нас была табличка с 10 видами колёс, в которой было описано, как их идентифицировать и насколько они хороши. Дополнительной проблемой оказалось, что на робота нельзя было поставить колёса разного типа справа и слева, или слабые колёса на среднюю ось. В результате операция по замене колеса превращалась в раскладывание пасьянсов.

Кроме этого, колёса, предназначенные для гироскутеров, имели неудобный для нас способ крепления. Чтобы поменять колесо на первой модели робота, нужно было разобрать часть подвески. Ещё в мокрую погоду колёса начали выходить из строя из-за недостаточной влагоизоляции.

По этим причинам мы приняли решение не использовать мотор-колёса в R2, а унести моторы внутрь робота, передавая крутящий момент с помощью системы шкивов и ремней. Было закуплено около десятка моделей моторов разного типа. Мы спроектировали и изготовили несколько прототипов с таким приводом. Испытания показали, что хоть некоторые моторы и могут обеспечить нам езду по ровной поверхности, мы перестаём преодолевать препятствия, разворачиваться на покрытиях с большим коэффициентом трения, а моторы, расположенные внутри корпуса, перегреваются. В итоге пришлось отказаться от этой схемы: более моментные моторы были тяжёлыми, габаритными и дорогими, а варианты с редуктором имели меньшую надёжность, высокую стоимость и уровень шума.

Качалка подвески с ременной трансмиссией

Параллельно мы искали хорошие мотор-колёса, и в итоге вышли на поставщика хороших, стабильных и герметичных, с удобным способом крепления. Мы протестировали новые колёса и сделали выбор в их пользу. А потом оперативно переделали робота под мотор-колёса (мы держали в голове, что такой сценарий возможен и проектировали с его учётом). Этими колёсами пользуемся до сих пор.

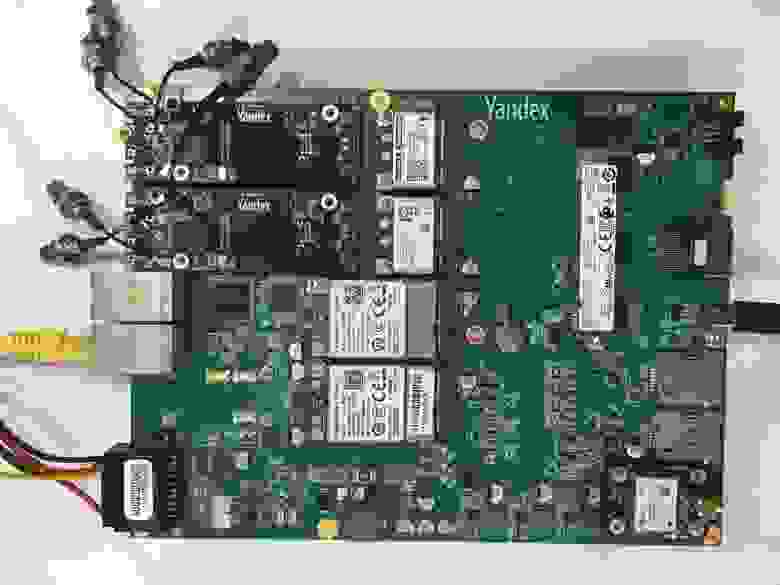

Электроника

Специально под R2 мы разработали собственную материнскую плату для вычислителя. На ней разместили Ethernet-роутер, Wi-Fi и LTE-модемы, платы ввода видеопотоков, GNSS-модуль. Таким образом мы избавились от громоздких роутера, GeoHub и коммуникационных модулей, сократили количество межблочных соединений и уменьшили энергопотребление, выиграв ещё три часа работы от батарейки.

Материнская плата вычислителя робота

Сенсоры

Мы перешли на собственные камеры, разработанные ещё для беспилотника. Они обладают всеми необходимыми параметрами: компактные, могут работать в сложных погодных условиях, имеют высокое качество картинки. К тому же сенсор в наших камерах позволяет убрать мигание светодиодов на видео, что важно для правильной детекции сигналов светофора при пересечении дороги. И при этом они обходятся нам дешевле аналогичных камер на рынке.

Камеры SDG

Вместо покупных парктроников мы разработали собственные ультразвуковые сенсоры. Покупные периодически ломались, и будучи для нас чёрным ящиком, не позволяли системно разобраться в проблеме. В итоге у нас получились сенсоры, с которых можно получать не только расстояние до ближайшего предмета (один float), но и целую эхограмму. Теперь у нас появилась возможность посмотреть на данные и настроить пороги срабатывания для разных погодных условий и дорожных покрытий.

Парктроники SDG

Эходамп с парктроника

Мы добавили ещё один парктроник в переднюю часть робота, чтобы получилась вертикальная стереопара, позволяющая получать больше информации о препятствиях. И два парктроника в заднюю часть, чтобы предупреждать столкновения при движении задним ходом.

Итоги

Роботов модели R2 мы собрали около 100 штук. Сейчас они работают во всех локациях, включая США.

R2 выполняет заказ в США

R3: робот, который всё видит

Основной задачей этого поколения было научиться лучше видеть мелкие предметы перед собой. Кроме того, мы хотели научиться заезжать на высокие бордюры, лучше ездить по бездорожью, снегу, лужам, в разных погодных условиях. Мы также спроектировали батарею, которую можно заменить прямо во время работы робота. Это позволяет уменьшить время простоя робота на зарядке.

Что у робота внутри

Структурная схема R3. Зелёным цветом показаны компоненты, которые мы разработали сами

Электронная начинка робота состоит из модулей вычислителя (CarrierBoard), контроллера платформы (PlatformControl), контроллера периферии (BodyControl) и трёх контроллеров колёс (MotorControl).

CarrierBoard — это «мозг» робота. С помощью алгоритмов, которые на нём запущены, робот распознаёт людей, машины и препятствия, планирует траекторию движения и локализуется в пространстве. На плате вычислителя расположен роутер, через который все компоненты связаны в единую бортовую сеть. Видеопотоки с камер тоже попадают напрямую в вычислитель.

PlatformControl отвечает за питание платформы, управляет ограничениями токов на каждой ветке питания, переключает питание на резервную батарею, когда основную вынимают. Также он формирует команды управления колёсами и собирает данные с ультразвуковых сенсоров. MotorControl получают от PlatformControl задание скорости для каждого колеса и управляют токами в обмотках так, чтобы обеспечить заданную скорость в разных условиях движения. BodyControl отвечает за управление мотором крышки, замком и бортовым светом.

Все электронные компоненты расположены внутри герметичных корпусов.

3D-модель MotorControl в герметичном корпусе

Бóльшая часть корпуса робота выполнена из деталей, изготовленных из стеклопластика. Несущей основой робота являются поддон и корзина. На них навешивается всё остальное: подвеска, кронштейны сенсоров и электронных модулей, внешние панели. Доступ к электронике можно получить после съёма соответствующей панели. Сенсоры при этом остаются на грузовой корзине и не требуют перекалибровки после ремонта.

Из-за того, что мы перенесли лидар вперёд, мы не смогли двигаться итеративно и сделать нового робота на таком же шасси, как у предыдущего поколения. Нельзя просто развернуть корпус робота задом наперёд, это потянуло за собой полную перекомпоновку и переработку конструкции. Зато в процессе мы избавились от монококовой конструкции корпуса и от алюминиевой рамы шасси. Это облегчило изготовление деталей и упростило обслуживание робота.

Сборка роботов поколения R3 в нашем инженерном центре

Сенсоры

Мы изменили модель лидара. С момента создания предыдущего поколения команда локализации научилась лучше использовать ориентиры, и мы смогли перейти на лидар, который видит не так далеко, зато имеет более широкий угол зрения и 64 луча вместо 16. Поэтому мы смогли разместить его в передней части робота и слегка наклонить вперёд. Таким образом мы значительно увеличили детализацию окружающих объектов в лидарном облаке.

Поиск баланса между высотой отсека и углом обзора лидара

Мы изменили объективы камер, теперь это фишай-линзы с углом зрения больше 180 градусов. В камеру, установленную на роботе, теперь видно кусочек самого робота. Чтобы хорошо видеть светофоры на противоположной стороне широких улиц, мы добавили одну фронтальную камеру с длиннофокусным объективом.

R3, вид спереди. Камеры закреплены на раме робота: так калибровки не страдают, когда панели корпуса снимают для обслуживания

Подвеска

В R3 мы увеличили дорожный просвет и разработали собственную зимнюю резину с более агрессивным протектором и большей площадью контакта с поверхностью. В процессе отбора идей обсуждались и более радикальные решения вопроса зимней проходимости, но было важно соблюсти баланс: всё-таки большую часть времени робот ездит по очищенным тротуарам. Платформа была готова к тестам летом, в самую жару, поэтому для тестов мы использовали ванну с искусственным снегом (полиакрилат натрия). Тесты показали, что R3 лучше справляется со снежной кашей, чем его предшественник. Зиму в этом году снова обещают снежную, а значит, у нас будет отличная возможность протестировать это и в реальных условиях.

R2 не проезжает тестовую ванну со «снегом»:

R3 проезжает тестовую ванну со «снегом»:

R3 проезжает тестовую ванну со «снегом»: R3 едет по снегу в Иннополисе:

R3 едет по снегу в Иннополисе: Добавила проходимости рессорная подвеска каждой оси. Раньше подвеска была жёсткой, и мы получали высокий уровень шума на трещинах в асфальте, плитке, брусчатке, а особенно при съездах с бордюров. Чтобы протестировать и обкатать новую подвеску, мы спроектировали её прототип для поколения R2 и оборудовали несколько роботов опытными образцами. Роботов испытывали на шейкере, имитирующем езду по неровной дороге, на тестовом полигоне и на самом бугристом из наших продакшн маршрутов.

Добавила проходимости рессорная подвеска каждой оси. Раньше подвеска была жёсткой, и мы получали высокий уровень шума на трещинах в асфальте, плитке, брусчатке, а особенно при съездах с бордюров. Чтобы протестировать и обкатать новую подвеску, мы спроектировали её прототип для поколения R2 и оборудовали несколько роботов опытными образцами. Роботов испытывали на шейкере, имитирующем езду по неровной дороге, на тестовом полигоне и на самом бугристом из наших продакшн маршрутов.

Так мы убедились, что карбоновые рессоры выдерживают нагрузку и нашли несколько недочётов, которые удалось исправить до запуска этой подвески на R3.

Вот как робот переезжает тестовое препятствие (скоростная съёмка на айфон):

Крышка

В этой версии робота мы переработали механизм закрытия крышки. Мы сделали его более надёжным, интегрировав петлю прямо в крышку (раньше она крепилась к корпусу кронштейнами). Также мы изменили тип двигателя. Это позволяет нам чувствовать намерение пользователя захлопнуть крышку рукой и реагировать на это штатным закрытием. Крышка также чувствует, если под неё попал посторонний предмет, и открывается обратно, как лифт. Её можно закрыть кнопкой, руками или из приложения:

Итоги

Суммарно три поколения роботов уже доставили 60 тысяч заказов. Сборка третьего поколения идёт полным ходом — каждый день появляются новые R3. Например, робот номер 126 штурмует сугробы Иннополиса.

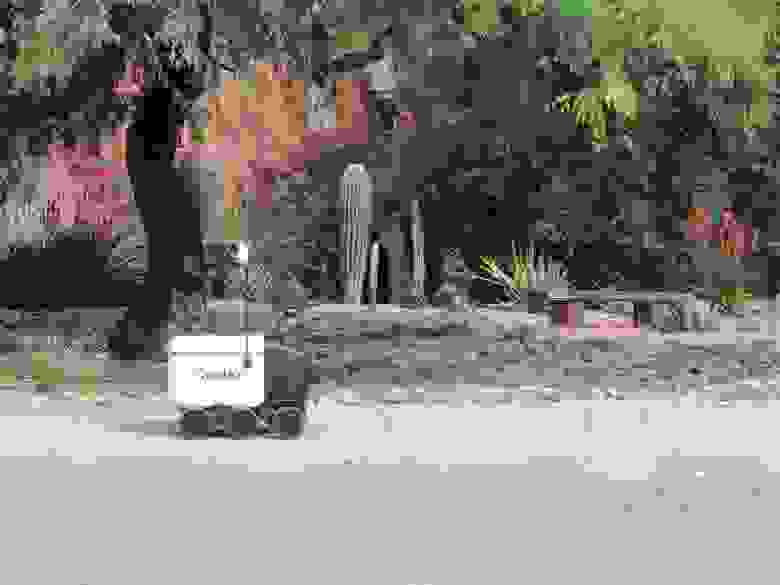

А его товарищ номер 127 в это время любуется на кактусы и пальмы Аризоны. В Москве с R3 можно познакомиться в Хамовниках.

Будут ли новые итерации роботов? Вполне возможно. Мы постоянно анализируем удобство нашего сервиса рободоставки для пользователей и смотрим, что можно улучшить по части железа. Софт постоянно совершенствуется, и каким-то новым фичам может потребоваться хардварная поддержка. С выходом третьего поколения работа не заканчивается, а только начинается.